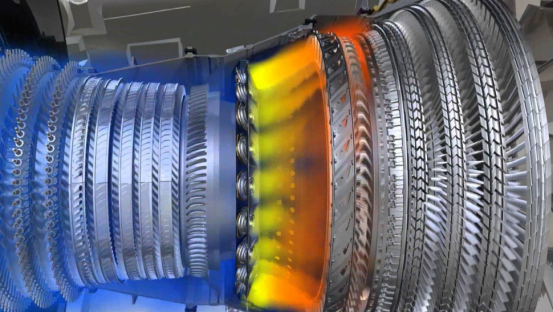

Eine Turbine ist eine rotierende Maschine, die die Enthalpie eines Arbeitsmediums in mechanische Energie umwandelt. Sie ist einer der Hauptbestandteile von Flugzeugmotoren, Gasturbinen und Dampfturbinen. Der Energieaustausch zwischen Turbinen, Kompressoren und Luftstrom erfolgt im umgekehrten Verfahren. Der Kompressor verbraucht mechanische Energie beim Betrieb, und der Luftstrom gewinnt mechanische Energie, wenn er durch den Kompressor fließt, wodurch Druck und Enthalpie steigen. Wenn die Turbine läuft, wird Wellenarbeit über die Turbinenwelle abgegeben. Ein Teil der Wellenarbeit wird verwendet, um die Reibung in den Lagern zu überwinden und die Anlagen anzutreiben, während der Rest vom Kompressor absorbiert wird.

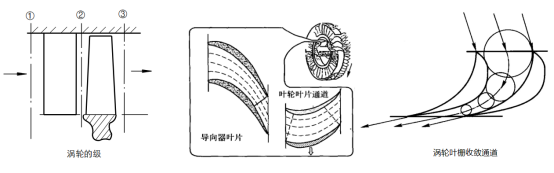

Hier wird ausschließlich über Axialströmungsturbinen gesprochen. Die Turbine in einer Gasturbine besteht normalerweise aus mehreren Stufen, wobei der Stator (Düsenring oder Führungsblatt) sich vor dem rotierenden Rad befindet. Der Blattkanal des Turbinenelementes ist konvergent, und das hoch temperierte und hoch gedruckte Gas aus der Brennkammer dehnt sich darin aus und beschleunigt, während die Turbine mechanische Arbeit liefert.

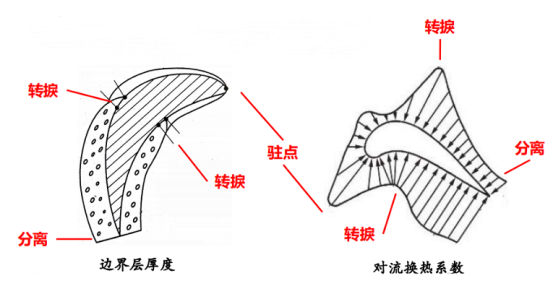

Der konvektive Wärmeübergangskoeffizient zwischen dem Gas und der Blattoberfläche wird mit der Newtonschen Kühlformel berechnet.

Für die Druckseite und die Saugseite ist der konvektive Wärmeübergangskoeffizient am höchsten am Vorderkanten des Schaufelblatts. Während sich die laminare Grenzschicht allmählich vergrößert, nimmt der konvektive Wärmeübergangskoeffizient allmählich ab; am Übergangspunkt steigt der konvektive Wärmeübergangskoeffizient plötzlich an; nach dem Übergang zur turbulenten Grenzschicht nimmt der konvektive Wärmeübergangskoeffizient mit zunehmender Verdickung der viskosen Unterlage wieder allmählich ab. Bei der Saugseite kann eine Strömungsablösung im hinteren Bereich auftreten, was dazu führt, dass der konvektive Wärmeübergangskoeffizient leicht zunimmt.

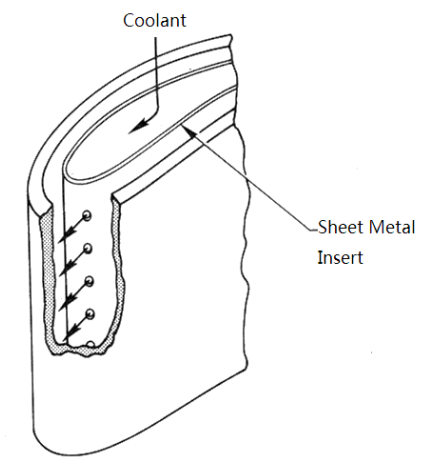

Bei der Impingement-Kühlung wird eine oder mehrere kalte Luftstrahlen auf die heiße Oberfläche gerichtet, wodurch in der Aufprallzone ein starker Konvektionswärmeübergang entsteht. Die Charakteristik der Impingement-Kühlung besteht darin, dass es einen hohen Wärmeübergangskoeffizienten auf der Wandoberfläche der Stagnationszone gibt, wo der kalte Luftstrom auftrifft, sodass diese Kühlmethode zur gezielten Kühlung der Oberfläche eingesetzt werden kann.

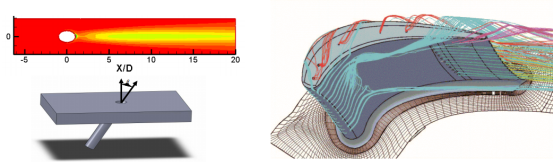

Die Impingement-Kühlung der Innenseite der Vorderkante der Turbinenschaufel ist eine begrenzte Raum-Impingement-Kühlung, und der Strahl (kalter Luftstrom) kann sich nicht frei mit der umgebenden Luft mischen. Im Folgenden wird die Impingement-Kühlung eines einzigen Loches auf einer ebenen Zieloberfläche vorgestellt, die Grundlage für die Untersuchung des Einflusses von Impingement-Strömung und Wärmeübertragung ist.

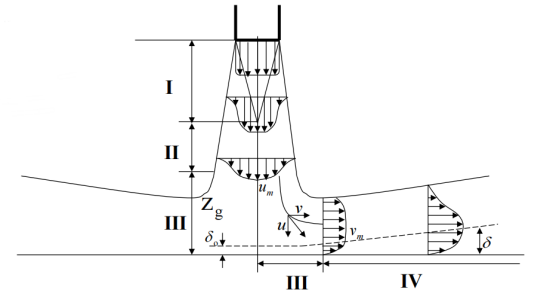

Der Fluss eines Einloch-vertikalen Impakt-Ebenenziels ist in der obigen Abbildung dargestellt. Das ebene Ziel ist groß genug und hat keine Rotation, und es gibt keine andere Querflüssigkeit auf der Oberfläche. Wenn der Abstand zwischen Düse und Zieloberfläche nicht sehr nah ist, kann ein Abschnitt des Strahlausgangs als freier Strahl betrachtet werden, nämlich der Kernabschnitt ( ⅰ ) und der Basisabschnitt ( ⅱ ) in der Abbildung. Wenn der Strahl sich der Zieloberfläche nähert, beginnt die äußere Begrenzungslinie des Strahls, sich von einer Geraden zu einer Kurve zu verändern, und der Strahl tritt in die Umlenkzone ein ( ⅲ ), auch bekannt als Stagnationszone. In der Stagnationszone vollzieht der Strahl den Übergang von einem zum Ziel senkrechten Fluss zu einem parallel zum Zieloberflächen verlaufenden Fluss. Nachdem der Strahl einen Winkel von 90 ° wenn es sich dreht, betritt es die Wandstrahllzone (IV) des nächsten Abschnitts. In der Wandstrahllzone fließt das Fluid parallel zur Zieloberfläche, und seine äußere Grenze bleibt eine Gerade. In der Nähe der Wand befindet sich eine extrem dünne laminare Grenzschicht. Der Strahl transportiert eine große Menge an kalter Luft, und die Ankunstgeschwindigkeit ist sehr hoch. Die Turbulenz in der Stagnationszone ist ebenfalls sehr groß, daher ist der Wärmeübergangskoeffizient bei der Imping-Kühlung sehr hoch.

Die Kühl-Luft fließt direkt durch die innere Hohlraum des Leitblatts in radialer Richtung, wobei sie durch konvektiven Wärmeübergang Wärme aufnimmt, um die Temperatur des Schaufelkörpers zu senken. Allerdings ist unter der Bedingung eines bestimmten Volumens an Kühl-Luft der konvektive Wärmeübergangskoeffizient dieser Methode niedrig und die Kühlleistung begrenzt.

(2) Mehrere Kühlkanäle im Inneren der Schaufel (Mehrfach-Hohlraum-Design)

Das Mehrkammer-Design erhöht nicht nur den konvektiven Wärmeübergangskoeffizienten zwischen der kalten Luft und der Innenseite der Turbinenschaufel, sondern vergrößert auch die Gesamtfläche für den Wärmeaustausch, erhöht die interne Strömung und den Wärmeaustauschzeitraum und weist einen hohen Nutzungsgrad der kalten Luft auf. Durch eine sinnvolle Verteilung des kalten Luftstroms kann die Kühlleistung verbessert werden. Natürlich hat das Mehrkammer-Design auch Nachteile. Aufgrund der langen Kühlkreislaufstrecke, des kleinen Kreisflächenbereichs und der vielen Biegungen des Luftstroms nimmt der Strömungswiderstand zu. Diese komplexe Struktur erhöht außerdem die Bearbeitungsschwierigkeit und führt zu höheren Kosten.

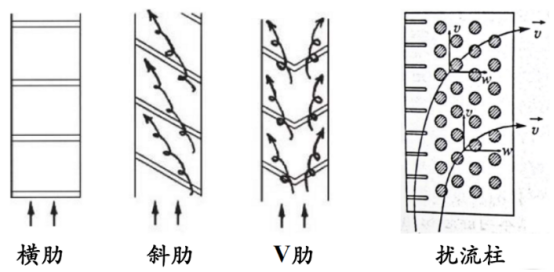

(3)Rippenstruktur verstärkt den konvektiven Wärmeübergang und Spoiler-Säulen-Kühlung

Jede Rippe in der Rippenstruktur wirkt als Störungselement für die Strömung, wodurch das Fluid von der Grenzschicht abgelöst wird und Wirbel mit unterschiedlicher Stärke und Größe entstehen. Diese Wirbel verändern die Strömungsstruktur des Fluids, und der Wärmeübertragungsprozess wird durch die Zunahme der Turbulenz des Fluids in der Wandnähe und den periodischen Masse Austausch zwischen den großen Wirbeln und dem Hauptstrom erheblich verbessert.

Die Spoiler-Säulen-Kühlung besteht darin, mehrere Reihen zylindrischer Rippen auf eine bestimmte Weise im inneren Kühlkanal anzuordnen. Diese zylindrischen Rippen erhöhen nicht nur die Wärmeaustauschoberfläche, sondern auch die gegenseitige Mischung der kalten Luft in verschiedenen Bereichen aufgrund der Strömungsstörung, was den Wärmeübertrags-Effekt erheblich steigern kann.

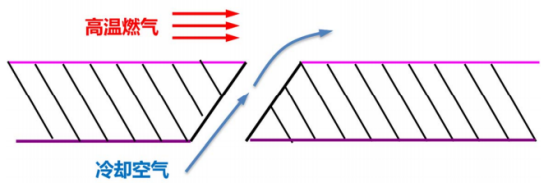

Die Luftfilmkühlung besteht darin, kalte Luft durch Löcher oder Spalten auf der heißen Oberfläche auszublasen und eine Schicht kalten Luftfilms auf der heißen Oberfläche zu bilden, um die Erwärmung der Festwand durch heiße Gase zu verhindern. Da der kalte Luftfilm den Kontakt zwischen dem Hauptluftstrom und der Arbeitsfläche verhindert, wird so das Ziel der Wärmedämmung und Korrosionsprävention erreicht, daher nennt einige Literatur diese Kühlmethode auch Barrierekühlung.

Die Düsen der Filmkühlung sind normalerweise runde Löcher oder Reihen von runden Löchern und manchmal werden sie als zweidimensionale Schlitze hergestellt. In realen Kühlstrukturen gibt es normalerweise einen bestimmten Winkel zwischen der Düse und der gekühlten Oberfläche.

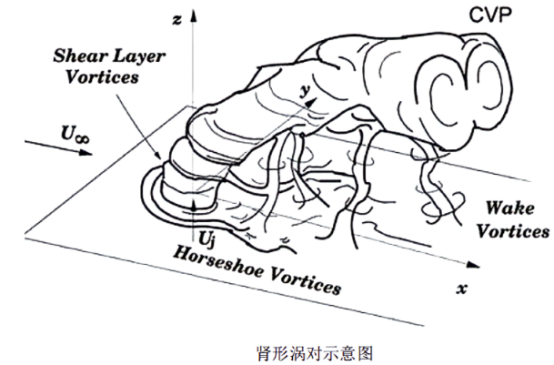

Eine große Anzahl von Studien zu zylindrischen Löchern in den 1990er Jahren zeigte, dass das Blasverhältnis (das Verhältnis des dichten Strahls zur Hauptströmung) den adiabatischen Filmkühlungseffekt einer einzelnen Reihe von zylindrischen Löchern erheblich beeinflussen wird. Nachdem der kalte Luftstrahl in das Hauptstromgebiet mit Hochtemperaturgas eindringt, bildet er ein Paar vorwärts und rücklings rotierender Wirbel, auch bekannt als Nierenform-Wirbelpaar. Bei relativ hohem Blasenluftvolumen bildet der Ausfluss außer vorwärtsrotierenden Wirbeln auch Gegenwirbel. Diese Gegenwirbel fangen das Hochtemperaturgas im Hauptstrom ein und bringen es zur trailing edge des Blattprofils, wodurch der Filmkühlungseffekt verringert wird.

Top-Nachrichten

Top-Nachrichten2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Unser professionelles Verkaufsteam wartet auf Ihre Anfrage.