Der Flugzeugmotor ist das "Herz" des Flugzeugs und wird auch als die "Krone der Industrie" bezeichnet. Seine Fertigung integriert viele schneidende Technologien der modernen Industrie, einschließlich Materialien, Maschinenbearbeitung, Thermodynamik und anderen Bereichen. Da die Anforderungen an die Motorleistung in den Ländern immer höher werden, stellen neue Strukturen, neue Technologien und neue Verfahren in Forschung und Anwendung weiterhin Herausforderungen an den Gipfel der modernen Industrie dar. Ein wichtiger Faktor zur Verbesserung des Schub-Gewicht-Verhältnisses von Flugzeugmotoren ist das integrale Blatt-Scheiben-System.

Bevor das integrale Blatt-Scheiben-System aufkam, mussten die Rotorblätter des Motors durch Zapfen, Verbindungsfüge und Sperreinrichtungen mit der Scheibe verbunden werden, aber diese Struktur konnte den Anforderungen von Hochleistungsflugzeugmotoren immer weniger gerecht werden. Das integrale Blatt-Scheiben-System, das die Motorrotorblätter und die Scheibe vereint, wurde entwickelt und ist mittlerweile eine unverzichtbare Struktur für Motoren mit hohem Schub-Gewicht-Verhältnis. Es wird bereits in zivilen und militärischen Flugzeugmotoren eingesetzt und bietet folgende Vorteile.

1.Gewichtsverlust :Da der Rand der Scheibe nicht mehr bearbeitet werden muss, um die Einbuchtungen für die Blattanbringung zu erstellen, kann der Radialabmessung des Rands erheblich reduziert werden, wodurch das Gewicht des Rotors deutlich verringert wird.

2.Vermindert die Anzahl der Teile :Neben der Tatsache, dass das Radscheibenelement und die Schaufeln integriert sind, ist auch die Reduktion von Verschlusseinrichtungen ein wichtiger Grund. Flugzeugtriebwerke haben äußerst strenge Anforderungen an Zuverlässigkeit, und eine vereinfachte Rotorstruktur spielt eine große Rolle bei der Verbesserung der Zuverlässigkeit.

3.Stromverluste reduzieren :Der durch den Spalt in der traditionellen Verbindungsmethode verursachte Entfluchtungsverlust wird beseitigt, die Triebwerksleistung verbessert sich und die Schubkraft nimmt zu.

Das Blisk, das Gewicht reduziert und Schub erhöht, ist keine leicht zu erhaltende "Perle". Einerseits besteht das Blisk meist aus schwer verarbeitbaren Materialien wie Titanlegierungen und Hochtemperaturlegierungen; andererseits sind seine Schaufeln dünn und die Schaufelgeometrie komplex, was äußerst hohe Anforderungen an die Fertigungstechnologie stellt. Darüber hinaus können beschädigte Rotorblätter nicht einzeln ersetzt werden, was dazu führen kann, dass das Blisk verschrottet wird, und die Reparaturtechnik ist ein weiteres Problem.

Derzeit gibt es drei Haupttechnologien zur Fertigung von Ganzblättern.

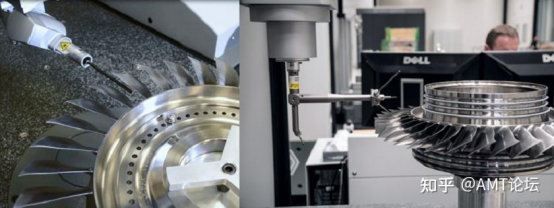

Fünfachs CNC-Fräsen werden aufgrund ihrer Vorteile wie schneller Reaktionsfähigkeit, hoher Zuverlässigkeit, guter Bearbeitungsflexibilität und kurzer Produktionsvorbereitungszyklen weitgehend bei der Herstellung von Blisks eingesetzt. Die wichtigsten Frästechniken umfassen Flankenfräsen, Tauchfräsen und Zykloïdenfräsen. Schlüsselfaktoren, die den Erfolg von Blisks sicherstellen, sind:

Fünfachsmaschinen mit guten dynamischen Eigenschaften

Optimierte professionelle CAM-Software

Werkzeuge und Anwendungswissen speziell für Titanlegierungs-/Hochtemperaturlegierungsbearbeitung

Elektrochemisches Bearbeiten ist eine hervorragende Methode zur Bearbeitung der Kanäle von Ganzblatt-Scheiben in Flugtriebwerken. Es gibt mehrere Bearbeitungstechnologien im elektrochemischen Bearbeiten, einschließlich Elektrolytschlitzebearbeitung, Kontur-Elektrolytbearbeitung und CNC-Elektrolytbearbeitung.

Da elektrochemisches Bearbeiten hauptsächlich die Eigenschaft der Metallauflösung am Anode in dem Elektrolyten nutzt, wird der Kathodenteil nicht beschädigt, wenn die Technologie des elektrochemischen Bearbeitens angewendet wird, und das Werkstück wird während der Bearbeitung nicht durch Schneidkräfte oder Bearbeitungswärme beeinflusst, was den verbleibenden Spannungszustand des integrierten Blaskanals des Flugtriebwerks nach der Bearbeitung reduziert.

Darüber hinaus werden im Vergleich zur Fünf-Achsen-Fräserstellung die Arbeitszeiten bei der elektrochemischen Bearbeitung erheblich verkürzt, und sie kann in den Phasen der Rau-, Halbfein- und Feinbearbeitung eingesetzt werden. Nach der Bearbeitung ist keine manuelle Polierung erforderlich. Daher ist es eine der wichtigsten Entwicklungsrichtungen bei der Bearbeitung von integrierten Blaskanälen von Flugzeugtriebwerken.

Die Schaufeln werden getrennt voneinander verarbeitet und dann durch Elektronenstrahl-Schweißen, Linearschleifschweißen oder Vakuumschmelzdiffusionsverbindung an die Schaufelscheibe angebracht. Der Vorteil besteht darin, dass es für die Fertigung von Integral-Schaufelscheiben mit unterschiedlichen Materialien für Schaufeln und Scheibe verwendet werden kann.

Der Schweißprozess stellt hohe Anforderungen an die Qualität der Schaufel-Schweißverbindungen, was direkt die Leistung und Zuverlässigkeit der Gesamtschaufelscheibe des Flugtriebwerks beeinflusst. Darüber hinaus sind die tatsächlichen Formen der in der geschweißten Schaufelscheibe verwendeten Schaufeln nicht konsistent, wodurch aufgrund der Einschränkungen der Schweißgenauigkeit die Positionen der Schaufeln nach dem Schweißen nicht konsistent sind. Es wird eine adaptive Bearbeitungstechnologie benötigt, um für jede Schaufel personalisierte präzise CNC-Fräsarbeiten durchzuführen.

Darüber hinaus ist das Schweißen eine sehr wichtige Technologie bei der Reparatur von integralen Blättern. Darunter gehört das lineare Reibschweißen, als eine Festphasenschweßtechnik, die eine hohe Qualität der Schweisgnähte und eine gute Wiederholbarkeit aufweist. Es ist eine der zuverlässigsten und vertrauenswürdigsten Schweßtechnologien für das Schweßen von Rotorkomponenten von Flugzeugtriebwerken mit hohem Schub-Gewicht-Verhältnis.

1. EJ200 Flugzeugmotor

Der EJ200-Flugzeugmotor verfügt insgesamt über drei Verstarkerstufen und fünf Hochdruckverdichterstufen. Einzelblätter werden mittels Elektronenstrahlschweißen an den Scheibenring geschweißt, um ein integrales Blatt-Scheiben-Gebilde zu bilden, das in der dritten Verstarkerstufe und der ersten Hochdruckverdichterstufe eingesetzt wird. Das integrale Blatt-Scheiben-Gebilde wird nicht mit den Rotoren anderer Stufen zu einem mehrstufigen Integralrotor geschweißt, sondern mittels kurzer Schrauben verbunden. Im Allgemeinen befindet es sich noch in einer frühen Phase der Anwendung von integralen Blatt-Scheiben.

2. F414-Turbofan-Motor

In der F414-Turbofan-Antriebsstrahlröhre verwenden die 2. und 3. Stufen des dreistufigen Fans sowie die ersten 3 Stufen der 7-stufigen Hochdruckverdichters integrale Blätter, die mittels elektrochemischer Verfahren verarbeitet werden. GE hat außerdem eine reparaturfähige Methode entwickelt. Auf dieser Basis werden die integralen Blätter der 2. und 3. Stufe des Fans zusammen geschweißt, um ein ganzheitliches Rotor zu bilden, und die 1. und 2. Stufe des Verdichters ebenfalls, was das Gewicht des Rotors weiter reduziert und die Ausdauer des Motors verbessert.

Im Vergleich zum EJ200 hat die F414 einen großen Schritt in der Anwendung von integralen Blättern vollzogen.

3. F119-PW-100 Motor

Der dreistufige Fan und der sechsstufige Hochdruckverdichter verwenden alle integrale Blätter, wobei die Ventilatorenblätter der ersten Stufe hohl sind. Die hohlen Blätter werden durch lineare Reibungsschweißung an den Scheiben angebracht, um ein integrals Bleatt zu bilden, was das Gewicht des Rotors dieser Stufe um 32 kg reduziert.

4. BR715 Motor

In großen zivilen Motoren wurde auch das integrale Blattkreuz verwendet. Der BR715-Motor verwendet eine Fünf-Achsen-CNC-Frästechnologie, um das integrale Blattkreuz zu verarbeiten, das hinter dem Lüfter im zweiten Überlader-Durchläufer verdichtet wird, wobei die vorderen und hinteren integralen Blattkreuze zusammengeschweißt werden, um einen einheitlichen Rotor zu bilden. Er wird in der Boeing 717 eingesetzt.

Aktuelle Nachrichten

Aktuelle Nachrichten2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Unser professionelles Verkaufsteam freut sich auf Ihre Beratung.