Turbinenschaufeln werden in zwei Kategorien unterteilt: Turbinenleitschaufeln und Turbinenarbeitsschaufeln.

Die Hauptfunktion der Turbinenleitschaufeln ist es, die Fließrichtung der Abgase aus dem Verbrennungskammer zu regulieren. Die Betriebstemperatur des Materials kann bis über 1.100 ° C ansteigen, und die von den Turbinenleitschaufeln getragene Spannung beträgt normalerweise weniger als 70MPa. Diese Komponente wird oft wegen Verformungen durch große thermische Spannungen, thermischer Ermüdungsrisse durch plötzliche Temperaturänderungen und Brandstellen durch lokale übermäßige Temperaturen verschrottet.

Die Turbinenschaufeln befinden sich in der Turbinenmaschine mit der höchsten Temperatur, dem komplexesten Spannungszustand und dem schlechtesten Umfeld. Diese Komponente muss hohen Temperaturen sowie großen Zentrifugalkräften und thermischen Spannungen standhalten. Die von ihr ertragene Temperatur liegt zwischen 50-100 ℃ niedriger als die entsprechenden Turbinenleitblätter, aber bei Hochgeschwindigkeit, aufgrund der Auswirkungen von aerodynamischer Kraft und Zentrifugalkraft, erreicht der Spannungszustand des Blattkörpers 140MPa und am Ansatz 280-560MPa. Die kontinuierliche Verbesserung der Struktur und Materialien der Turbinenblätter ist zu einem der wichtigsten Faktoren für die Leistungssteigerung von Flugzeugtriebwerken geworden.

Die Turbinenblätter, die Turbinenwelle, die Turbinenscheibe und andere Komponenten bilden gemeinsam die Turbine eines Flugzeugtriebwerks. Die Turbine ist die Energiequelle, die den Kompressor und andere Anlagen antreibt. Die Turbine kann in zwei Komponenten unterteilt werden: Rotor und Stator:

Turbine-Rotor: Es ist ein Ganzes, das aus Turbinenschaufeln, Rädern, Wellen und anderen auf der Welle montierten rotierenden Teilen besteht. Er ist dafür verantwortlich, den Hochtemperatur- und Hochdruck-Luftstrom in den Brenner einzusaugen, um den Betrieb des Motors aufrechtzuerhalten. Der Turbinenrotor arbeitet bei hoher Temperatur und hoher Geschwindigkeit und überträgt große Leistung, daher sind seine Arbeitsbedingungen äußerst streng. Beim Betrieb bei hohen Temperaturen muss der Turbinenrotor eine extrem hohe Zentrifugalkraft aushalten und auch dem Einfluss des aerodynamischen Drehmoments unterliegen. Die Hochtemperaturumgebung wird die ultimate Festigkeit des Turbinenschaufelmaterials verringern und kann auch zu Kriechverformung und Erosion des Turbinenschaufelmaterials führen.

Turbinen-Stator: Er besteht aus Turbinenleitschaufeln, Außengehäuse und Innergehäuse. Er ist am Gehäuse befestigt und seine Hauptfunktion besteht darin, den Luftstrom für den nächsten Turbinenrotor zu diffundieren und zu richten, um das Geschwindigkeitsdreieck der Turbinen Arbeitsblätter zu erfüllen.

Um Leistungsindikatoren wie das Schub-Gewicht-Verhältnis zu verbessern, steigen die Anforderungen an die Toleranz von Flugzeugtriebwerken und Gasturbinenblättern gegenüber hohen Temperaturen und Windgeschwindigkeiten stetig. In den Hauptströmen der Flugzeug-Turbofan-Antriebe hat der durch die Turbine angetriebene Kompressor ein Maximum von

Die in den Turbinenantrieb eintretende Luft dreht sich mit einer Geschwindigkeit von tausenden Umdrehungen pro Sekunde. Die Luft wird schrittweise im Kompressor verdrückt. Das Druckverhältnis des mehrstufigen Kompressors kann über 25 erreichen. Die verdrückte Luft geht in die Brennkammer des Motors ein, mischt sich mit dem Treibstoff und verbrennt. Die Treibstoffflamme muss in der Hochdruckluftströmung, die mit einer Geschwindigkeit von über 100 m/s fließt, stabil brennen.

Die Gasströmung mit hohen Temperaturen und hohem Druck aus der Brennkammer treibt die Turbinenschaufeln an, sodass sie sich mit einer Geschwindigkeit von tausenden bis zehntausenden Umdrehungen pro Minute drehen. Normalerweise überschreitet die Temperatur vor der Turbine den Schmelzpunkt des Turbinenschaufel-Materials. Während des Betriebs müssen die Turbinenschaufeln moderner Motoren normalerweise Temperaturen von 1600~1800 °C aushalten. ℃ , Windgeschwindigkeiten von etwa 300 m/s und den durch diese verursachten enormen Luftdrücken.

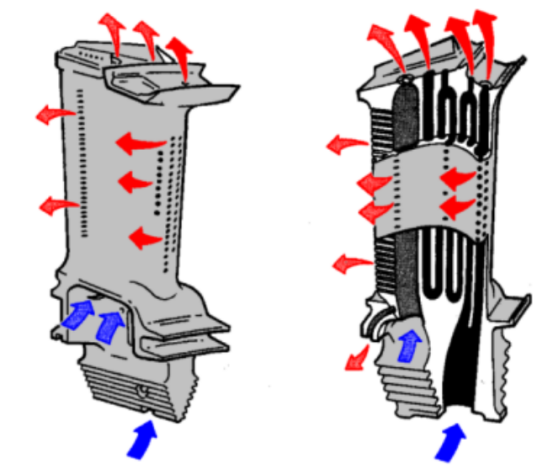

Turbinenschaufeln müssen zuverlässig für tausende bis zehntausende Stunden in einer solch extrem rauen Arbeitsumgebung arbeiten. Turbinenschaufeln haben komplexe Profile und nutzen eine Vielzahl an fortgeschrittenen Fertigungstechnologien wie richtungsgebundenes Erstarrung, Pulvermetallurgie, komplexes Hohlblatt-Schussguss-Verfahren, Herstellung komplexer Keramikkern und Mikrobohrtechnologie.

Turbineblätter sind einer der Bauteile der "zwei Maschinen", die die meisten Fertigungsprozesse, den längsten Zyklus und die geringste Durchlaufquote aufweisen. Die Herstellung komplexer hohler Turbinenblätter ist zurzeit die Kerntechnologie in der Entwicklung der "zwei Maschinen" geworden.

Die Blätter in Flugzeugtriebwerken und Gasturbinen umfassen hauptsächlich Propellerblätter, Turbinenblätter und Verdichterblätter, wobei der Wert der Turbinenblätter etwa 60 % der Gesamtkosten für Blätter ausmacht. Im Vergleich zu Propellerblättern sind die Rohstoffe für Turbinenblätter wertvoller und schwieriger zu verarbeiten.

Als wichtige Komponente am heißen Ende des Motors benötigen Turbinenschaufeln den Einsatz von Hochtemperaturlegierungsmaterialien. Ihre Schmelztechnologie erfordert hohe Anforderungen, und einige Metallmineralressourcen sind knapp. Was die Fertigungstechnik betrifft, verwenden Turbinenschaufeln im Allgemeinen Investmentguss, um dünne Wände und komplexe Kühlstrukturen zu realisieren. Die Fertigungsschwierigkeit ist deutlich höher als bei anderen Schaufeln.

Zum Beispiel haben die weit verbreiteten CFM56-Flugzeugtriebwerke in der Boeing 737-Reihe und der Airbus 320-Reihe über tausend Turbinenschaufeln, wobei jede mehr als 10.000 Yuan kostet. Der Einzelpreis für Turbinenschaufeln in bestimmten Bereichen überschreitet sogar 100.000 Yuan.

Aktuelle Nachrichten

Aktuelle Nachrichten2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Unser professionelles Verkaufsteam freut sich auf Ihre Beratung.