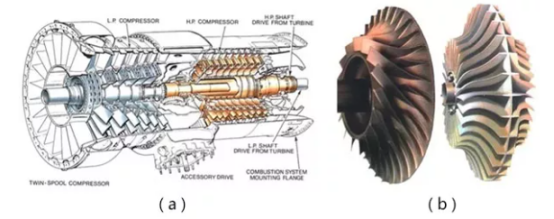

Несмотря на различия в функциях и конструкциях роторов компрессора и турбины, с точки зрения прочности, условия работы колес обоих大致 одинаковы. Однако температура турбинного диска выше, что означает более суровые условия работы турбинного диска.

ИмPELLер должен выдерживать центробежную силу, возникающую из вращения ротора и самого имPELLера. Следующие условия скорости должны быть учтены при расчете прочности:

Устойчивая рабочая скорость на точке расчета прочности, указанной в пределах полетного конверта;

Максимально допустимая устойчивая рабочая скорость, указанная в спецификации модели;

115% и 122% максимально допустимой устойчивой рабочей скорости.

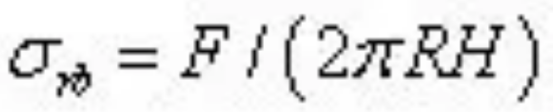

Лопатки, замки, перегородки, болты, гайки и винты, установленные на диске, все находятся по краю колесного диска. Обычно внешний край колесного диска находится внизу паза. Предполагая, что эти нагрузки равномерно распределены по поверхности внешнего края колеса, равномерная нагрузка составляет:

Где F — это сумма всех внешних нагрузок, R — радиус внешней окружности колеса, а H — осевая ширина внешнего края колеса.

Когда дно паза шипа параллельно оси вращения диска колеса, радиус внешней кромки принимается как радиус положения, где находится дно паза; когда дно паза шипа имеет угол наклона в радиальном направлении относительно оси вращения диска колеса, радиус внешней кромки приблизительно принимается как среднее значение радиусов дна паза передней и задней кромок.

Диску колеса приходится выдерживать тепловую нагрузку, вызванную неравномерным нагревом. Для диска компрессора тепловая нагрузка, как правило, может быть проигнорирована. Однако с увеличением общей степени сжатия двигателя и скорости полета температура воздушного потока на выходе из компрессора достигает очень высоких значений. Поэтому тепловая нагрузка на диски перед и после компрессора иногда не является пренебрежимой. Для турбинного диска тепловое напряжение является наиболее важным фактором после центробежной силы. При расчетах следует учитывать следующие типы температурных полей:

Стационарное температурное поле для каждого расчета прочности, указанного в flight envelope (диапазоне полетов);

Стационарное температурное поле в типичном цикле полета;

Переходное температурное поле в типичном цикле полета.

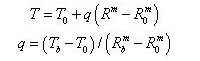

При оценке, если первоначальные данные не могут быть полностью предоставлены и нет измеренной температуры для сравнения, параметры воздушного потока в условиях проектирования и при максимальной тепловой нагрузке можно использовать для оценки. Эмпирическая формула для оценки температурного поля на диске такова:

В формуле T — это температура на требуемом радиусе, T0 — это температура в центральном отверстии диска, Tb — это температура на ободе диска, R — произвольный радиус на диске, а индексы 0 и b соответствуют центральному отверстию и ободу соответственно.

m=2 соответствует титановым сплавам и ферритной стали без принудительного охлаждения;

m=4 соответствует никелевым сплавам с принудительным охлаждением.

Устойчивое температурное поле:

При отсутствии охлаждающего воздушного потока можно считать, что нет разницы температур;

При наличии охлаждающего воздушного потока, Tb можно приблизительно считать температурой выхода воздушного потока на каждом уровне канала + 15 ℃ , а T0 можно приблизительно считать температурой выхода воздушного потока на уровне извлечения охлаждающего воздушного потока + 15 ℃ .

Переходное температурное поле:

Tb можно приблизительно считать температурой выхода воздушного потока каждого уровня канала;

T0 можно приблизительно считать 50% от температуры обода колеса при отсутствии охлаждающего воздушного потока; при наличии охлаждающего воздушного потока его можно приблизительно считать температурой выхода на этапе извлечения охлаждающего воздушного потока.

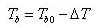

Устойчивое температурное поле:

Tb0 — это поперечная температура корня лопасти; △ T — это температурный перепад шипа, который можно приблизительно принять следующим образом: △ T=50-100 ℃ когда шип не охлаждается; △ T=250-300 ℃ когда шпонка охлаждена.

Переходное температурное поле:

Диск с лопастями охлаждения можно приблизительно описать следующим образом: временной градиент температуры = 1,75 × устойчивый градиент температуры;

Диск без лопастей охлаждения можно приблизительно описать следующим образом: временной градиент температуры = 1,3 × устойчивый градиент температуры.

Для компрессорных лопастей компонент силы газа, действующий на единицу высоты лопасти, составляет:

Ось:

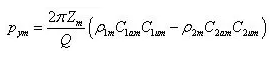

Где Zm и Q - это средний радиус и количество лопастей; ρ 1м и ρ 2м являются плотностью воздушного потока на входном и выходном сечениях; C1am и C2am - это осевая скорость воздушного потока на среднем радиусе входного и выходного сечений; p1m и p2m - это статическое давление воздушного потока на среднем радиусе входного и выходного сечений.

Окружное направление:

Направление газовой силы на газ отличается от двух приведенных выше формул знаком минус. Обычно существует определенное давление в полости между двухступенчатыми крыльчатками (особенно у компрессорных крыльчаток). Если давление в соседних пространствах различно, это вызовет разницу давлений между двумя полостями на крыльчатке, △ p = p1 - p2. Как правило, △ p мало влияет на статическую прочность крыльчатки, особенно когда в лопасти имеется отверстие в спицах, △ p можно игнорировать.

Для дисков больших диаметров с лопатками необходимо учитывать влияние гироскопических моментов на изгибающее напряжение и деформацию диска.

Напряжения от вибрации, возникающие в диске при колебании лопастей и диска, должны быть наложены на статические напряжения. Общие динамические нагрузки включают:

Периодически неоднородная газовая сила на лопасти. Из-за наличия кронштейна и раздельной камеры сгорания в потоке, воздушный поток неравномерен по окружности, что создает периодическую несбалансированную газовую силу на лопасти. Частота этой возмущающей силы равна: Hf = ω m. Среди них, ω это скорость вращения ротора двигателя, а m — количество кронштейнов или камер сгорания.

Периодически неоднородное газовое давление на поверхности диска.

Возбуждающая сила передается диску через соединенный вал, соединительное кольцо или другие части. Это происходит из-за неуравновешенности системы вала, что вызывает вибрацию всего агрегата или роторной системы, тем самым заставляя соединенный диск вибрировать вместе с ними.

Между лопастями многоступенчатой турбины существуют сложные силы взаимодействия, которые влияют на вибрацию системы дисков и пластин.

Вибрация краевого соединения диска. Вибрация краевого соединения диска связана с собственными вибрационными характеристиками системы диска. Когда возбуждающая сила на системе диска приближается к определенному порядку динамической частоты системы, система будет резонировать и создавать вибрационное напряжение.

Соединение типа "натяжной посадки" между диском и валом создаст напряжения при сборке на диске. Магнитуда этих напряжений зависит от величины натяга, размеров и материала диска и вала, а также связана с другими нагрузками на диск. Например, наличие центробежной нагрузки и температурных напряжений может увеличить центральное отверстие диска, уменьшить натяг и, следовательно, снизить напряжения при сборке.

Среди вышеупомянутых нагрузок основными компонентами являются массовая центробежная сила и тепловая нагрузка. При расчете прочности необходимо учитывать следующие комбинации скорости вращения и температуры:

Скорость для каждой точки расчета прочности, указанной в летном режиме, и температурное поле в соответствующей точке;

Поле температур в установившемся состоянии в точке максимальной тепловой нагрузки или максимальная разница температур в полете и максимальная допустимая установившаяся скорость работы, или соответствующее поле температур в установившемся состоянии, когда достигается максимальная допустимая установившаяся скорость работы в полете.

Для большинства двигателей взлет часто является худшим режимом нагружения, поэтому следует учитывать комбинацию временного поля температур во время взлета (когда достигается максимальная разница температур) и максимальной скорости работы во время взлета.

Горячие новости

Горячие новости2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Наша профессиональная команда по продажам ждет вашей консультации.