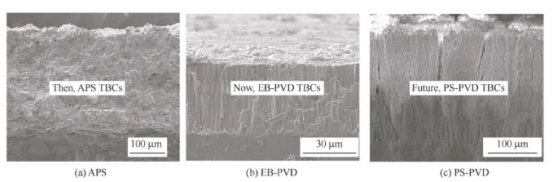

В определенной степени микроструктура термобарьерного покрытия не только влияет на теплозащитные свойства, сопротивление окислению и другие характеристики покрытия, но и определяет его долговечность. Микроструктура термобарьерного покрытия зависит не только от используемого материала, но и от процесса его приготовления. Поэтому важно выбирать соответствующий метод подготовки в зависимости от различных требований. Существует множество способов нанесения термобарьерных покрытий, но они делятся на две основные категории: первый — это методы термического напыления, второй — физическое паровое осаждение. Среди методов термического напыления наиболее распространены сверхзвуковое напыление, плазменное напыление, взрывное напыление и т.д. Покрытие, полученное методом термического напыления, имеет листовую структуру. Метод физического парового осаждения в основном представляет собой электронно-лучевое физическое паровое осаждение (EB-PVD), при котором получается столбчатая структура. Керамический слой термобарьерного покрытия часто наносится методами электронно-лучевого физического парового осаждения, атмосферного плазменного напыления и другими. Металлический связующий слой в основном создается с использованием технологий термического напыления, таких как атмосферное плазменное напыление (APS), низкотемпературное плазменное напыление (LPPS) и сверхзвуковое пламенное напыление (HVOF) [40]. До сих пор APS и EB-PVD остаются основными методами для создания термобарьерных покрытий газовых турбин.

APS — это вид прямого тока, создаваемого пульверизатором, который преобразует Ar, He, N2 и другие газы в плазменные струи, чтобы керамический или металлический порошок, транспортируемый носительским газом, мог быстро нагреваться и плавиться, превращаясь в расплавленные или полурасплавленные частицы. Технология формирования покрытия на поверхности матрицы сверхалloys за счет удара с большой кинетической энергией (80 ~ 300 м/с) под действием электрического поля [42]. Термобарьерное покрытие, приготовленное методом APS, состоит из множества перекрывающихся частиц, а матрица в основном механически связана с пластинчатой микроструктурой, которая содержит много дефектов, параллельных матрице сплава, таких как поры и микротрещины (как показано на рисунке 2). Причины их образования следующие: при высоких температурах керамика или металл плавятся, образуя расплавленные частицы, которые будут содержать некоторые окружающие газы, но скорость охлаждения покрытия очень высока, что не позволяет газам, растворенным в расплавленных частицах во время осаждения, выделяться及时, и затем образуются поры; Одновременно недостаточная связь между расплавленными частицами также может привести к образованию пор и трещин в покрытии. Таким образом, если для приготовления термобарьерных покрытий используется APS, то их пористость высока, и они обладают хорошими теплоизоляционными свойствами, но их недостатками являются недостаточная устойчивость к деформации и плохая сопротивляемость тепловым ударам [43], и они主要用于 для деталей с относительно благоприятной рабочей средой. Кроме того, метод APS дешев в применении, поэтому его можно использовать для более крупных деталей.

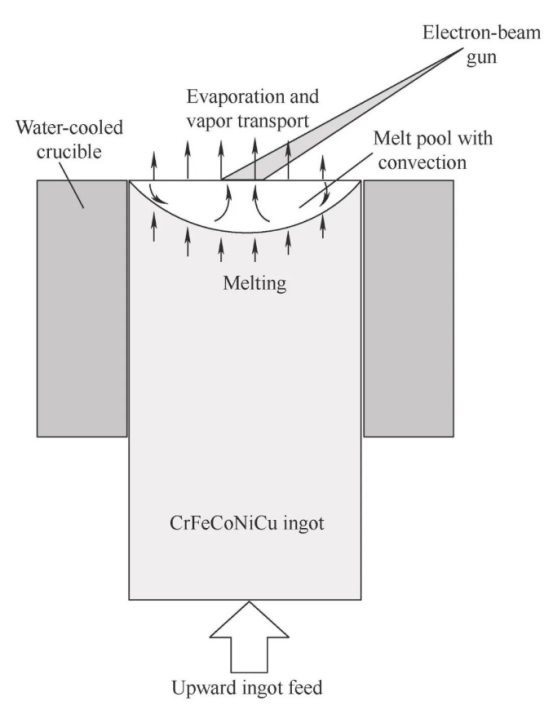

EB-PVD — это технология, которая использует электронный пучок высокой энергетической плотности для нагрева порошка покрытия в вакуумной камере и формирования расплавленной лужи на поверхности порошка для испарения керамического порошка и его осаждения на поверхность субстрата в атомном состоянии для создания теплозащитного покрытия [45], как показано на рисунке 3. Структура покрытия EB-PVD представляет собой столбчатую кристаллическую структуру, перпендикулярную матрице сплава, а покрытие и матрица в основном соединяются метрологически. Поверхность не только гладкая, но и обладает хорошей плотностью, поэтому она имеет высокую прочность соединения, термическую устойчивость и сопротивление тепловым ударам. Она主要用于 детали с жесткими условиями работы, например, лопатки ротора газовой турбины. Однако стоимость производства покрытия EB-PVD дорогая, можно производить только тонкие покрытия, и размеры деталей имеют определенные требования, поэтому она редко используется в газовых турбинах.

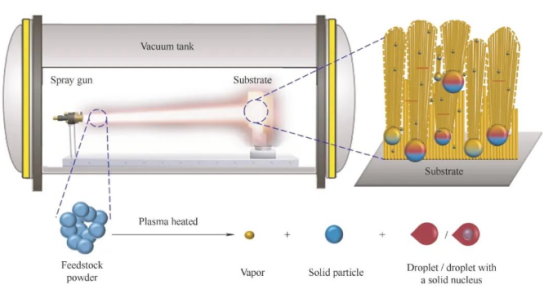

Оба вышеописанных процесса подготовки уже достаточно отработаны, но у каждого из них есть свои проблемы, как показано в таблице 2. В последние годы соответствующие исследователи постоянно совершенствуют и создают новые методы подготовки термобарьерных покрытий. На данный момент среди часто используемых новых методов подготовки термобарьерных покрытий наиболее выделяется технология плазменного напыления физического парофазного осаждения (PS-PVD), которая считается одной из самых перспективных и эффективных технологий подготовки термобарьерных покрытий.

Технология PS-PVD разработана на основе низкотемпературного плазменного напыления. Структура покрытия, полученного этим методом, представляет собой пучки и столбы, а поры в покрытии многочисленны и зазоры велики, как показано на рисунке 4. Таким образом, технология PS-PVD улучшила проблему недостаточной теплоизоляции покрытия EB-PVD и плохой термической ударопрочности покрытия APS, и тепловой барьерный слой, подготовленный с использованием технологии PS-PVD, обладает высокой прочностью соединения, хорошими теплоизоляционными свойствами и хорошей термической ударопрочностью, но слабой коррозионной стойкостью и окислительной стойкостью к CMAS. На этом основании ZHANG и др. [41] предложили метод модификации теплового барьерного покрытия PS-PVD 7YSZ с помощью Al2O3. Экспериментальные результаты показывают, что окислительная стойкость и коррозионная стойкость к CMAS теплового барьерного покрытия 7YSZ, изготовленного с использованием технологии PS-PVD, могут быть повышены за счет модификации алюминированием.

Горячие новости

Горячие новости2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Наша профессиональная команда по продажам ждет вашей консультации.