Поскольку работа наземных газовых турбин обычно происходит в сложной среде, а цикл их обслуживания длителен — он может достигать 50 000 часов, для повышения технологии тепловых барьерных покрытий газовых турбин и увеличения срока службы этих покрытий за последние годы исследователи провели множество исследований ключевых свойств тепловых барьерных покрытий, таких как теплоизоляция, устойчивость к окислению, сопротивление тепловым ударам и коррозии CMAS. Среди них исследования по теплоизоляции, устойчивости к окислению и сопротивлению тепловым ударам достаточно обширны, но данные о сопротивлении коррозии CMAS сравнительно ограничены. При этом коррозия CMAS стала основным режимом отказа тепловых барьерных покрытий, препятствуя развитию следующего поколения высокопроизводительных газовых турбин. Поэтому в данном разделе сначала кратко рассматриваются теплоизоляционные свойства, устойчивость к окислению и сопротивление тепловым ударам тепловых барьерных покрытий, а затем более подробно фокусируется на исследовании механизмов коррозии CMAS и прогрессе технологий защиты тепловых барьерных покрытий в Разделе 4.

С развитием промышленности высокопроизводительные газовые турбины предъявляют более высокие требования к температуре впуска турбины. Поэтому чрезвычайно важно улучшить теплозащитные свойства термобарьерного покрытия. Теплоизоляция термобарьерного покрытия связана с материалом, структурой и технологией нанесения покрытия. Кроме того, эксплуатационная среда термобарьерного покрытия также может влиять на его теплоизоляционные свойства.

Теплопроводность обычно используется как оценочный индекс для термоизоляционных свойств тепловых барьерных покрытий. ЛIU Янкван и др. [48] подготовили покрытие YSZ с добавлением 2 мол.% Eu3+ методом APS и сравнили его с покрытием YSZ. Результаты показали, что теплопроводность покрытия YSZ с добавлением 2 мол.% Eu3+ была ниже, то есть термоизоляция покрытия YSZ с добавлением 2 мол.% Eu3+ была лучше. Было обнаружено, что пространственные и геометрические характеристики пор в покрытии оказывают большое влияние на теплопроводность [49]. СУН и др. [50] провели сравнительное исследование теплопроводности и модуля упругости тепловых барьерных покрытий с различными пористыми структурами. Результаты показывают, что теплопроводность и модуль упругости теплового барьерного покрытия уменьшаются с уменьшением размера пор, и чем выше пористость, тем ниже теплопроводность. Многочисленные исследования показали, что по сравнению с покрытием EB-PVD, покрытие APS имеет лучшие термоизоляционные свойства, поскольку покрытие APS имеет более высокую пористость и низкую теплопроводность [51]. RATZER-SCHEIBE и др. [52] изучили влияние толщины покрытия EB-PVD PYSZ на теплопроводность, и результаты показали, что толщина покрытия EB-PVD PYSZ значительно влияет на его теплопроводность, то есть толщина покрытия также является одним из важных факторов, влияющих на термоизоляционные свойства теплового барьерного покрытия. Исследовательские результаты ГОНГ Кайшэня и др. [53] также показывают, что в диапазоне толщины фактического применения покрытия, термоизоляционные свойства покрытия пропорциональны его толщине и разнице температур окружающей среды. Хотя термоизоляционные свойства теплового барьерного покрытия будут усиливаться с увеличением толщины, когда толщина покрытия продолжает увеличиваться до определенного значения, это может вызвать концентрацию напряжений в покрытии, что приведет к преждевременному выходу из строя. Поэтому для повышения термоизоляционных свойств покрытия и продления его срока службы толщина покрытия должна быть рационально регулируемой.

При условии высокотемпературного окисления легко образуется слой TGO в теплозащитном покрытии. Влияние TGO на теплозащитное покрытие [54] имеет две стороны: с одной стороны, образовавшийся TGO может предотвратить проникновение кислорода внутрь и снизить внешнее воздействие на окисление матрицы сплава. С другой стороны, при непрерывном увеличении толщины TGO, из-за его большого модуля упругости и большой разницы между его коэффициентом термического расширения и клеевым слоем, также сравнительно легко возникают большие напряжения во время охлаждения, что заставляет покрытие быстро отслаиваться. Поэтому для продления срока службы теплозащитного покрытия необходимо срочно повысить его сопротивляемость окислению.

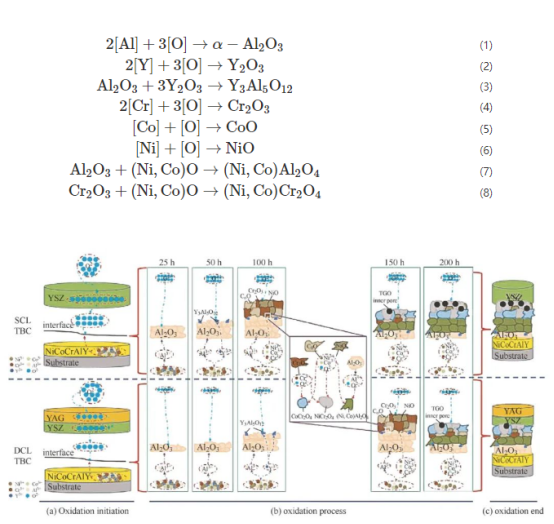

XIE и др. [55] изучили формирование и рост поведения TGO, которое в основном делится на две фазы: сначала образуется плотный α -Фильм Al2O3 образовался на слое скрепления, а затем между керамическим слоем и образовалась пористая смешанная окись α -Al2O3. Результаты показывают, что основное вещество, вызывающее трещины в теплозащитном покрытии, это пористая смешанная окись в TGO, а не α -Al2O3. LIU et al. [56] предложили улучшенный метод для моделирования скорости роста TGO через численный анализ эволюции напряжений в два этапа, чтобы точно прогнозировать срок службы тепловых барьерных покрытий. Следовательно, толщина TGO может быть эффективно контролируема путем управления скоростью роста пористых вредных смешанных оксидов, чтобы избежать преждевременной неисправности тепловых барьерных покрытий. Результаты показывают, что рост TGO можно замедлить с помощью двойного керамического теплового барьерного покрытия, нанесения защитного слоя на поверхность покрытия и повышения плотности поверхности покрытия, а также определённым образом можно улучшить окислительную стойкость покрытия. AN et al. [57] использовали технологию APS для создания двух типов тепловых барьерных покрытий: формирование и рост TGO изучались с помощью изотермических окислительных испытаний при 1 100 ℃ . Первый - это двойное керамическое покрытие из YAG/YSZ (DCL TBC), а второй - одинарное керамическое покрытие из YSZ (SCL TBC). Результаты исследований показывают, что процесс образования и роста TGO подчиняется законам термодинамики, как показано на рисунке 5: Согласно формулам (1) ~ (8), сначала образуется Al2O3, затем окисление ионов Y приводит к формированию крайне тонкого слоя Y2O3 на поверхности TGO Al2O3, после чего они взаимодействуют друг с другом для образования Y3Al5O12. Когда концентрация ионов Al уменьшается до определенного значения, другие металлические элементы в связующем слое окисляются, образуя смешанные оксиды (Cr2O3, CoO, NiO и спинообразные оксиды и т.д.), сначала образуя Cr2O3, CoO, NiO, а затем реагируя с (Ni, Co) O и Al2O3 для образования (Ni, Co) Al2O4. (Ni, Co) O также реагирует с Cr2O3 для формирования (Ni, Co) Al2O4. По сравнению с SCL TBC, скорость образования и роста TGO в DCL TBC ниже, поэтому оно обладает лучшими высокотемпературными антиоксидантными свойствами. Шю Шиминг и др. [58] использовали магнетронное напыление для создания пленки на поверхности покрытия 7YSZ. После тепловой обработки, α -Слой Al2O3 был сформирован в результате реакции in-situ. Исследование показало, что α -Слой Al2O3, образовавшийся на поверхности покрытия, может улучшить сопротивление окислению покрытия, предотвращая диффузию ионов кислорода. ФЕНГ и соавт. [59] продемонстрировали, что лазерная переплавка поверхности напыленного методом APS покрытия YSZ может повысить сопротивление окислению покрытия, главным образом потому, что лазерная переплавка способствует увеличению плотности покрытия, тем самым замедляя рост TGO.

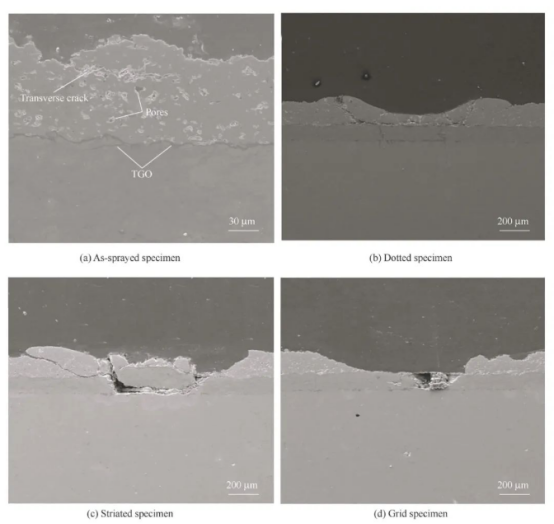

Когда компоненты горячей части тяжелых газовых турбин находятся в эксплуатации в условиях высоких температур, они часто подвергаются тепловому удару из-за быстрого изменения температуры. Поэтому детали из сплавов можно защитить, повысив сопротивление тепловому удару термобарьерного покрытия. Сопротивление тепловому удару термобарьерного покрытия обычно испытывается методом циклических тепловых испытаний (тепловой удар), при котором сначала выдерживают при высокой температуре в течение определенного времени, а затем удаляют для воздушного/водяного охлаждения — это один тепловой цикл. Сопротивление тепловому удару термобарьерного покрытия оценивается путем сравнения количества тепловых циклов, которые пережило покрытие до своего выхода из строя. Исследования показали, что сопротивление тепловому удару градиентной структуры термобарьерного покрытия лучше, главным образом потому, что толщина градиентной структуры термобарьерного покрытия мала, что может задерживать тепловое напряжение в покрытии [60]. ZHANG и др. [61] провели циклические тепловые испытания при 1 000 ℃ на трех формах точечного, полосатого и сетчатого теплозащитного покрытия, полученного методом лазерной переплавки теплозащитного покрытия NiCrAlY / 7YSZ, а также изучена термическая ударная стойкость напыленных образцов и трех образцов с разными формами после лазерной обработки. Результаты показывают, что у образца в виде точек наилучшая термическая ударная стойкость, а продолжительность теплового цикла в два раза больше, чем у образца напыления. Однако термическая ударная стойкость образцов в виде полос и сетки хуже, чем у образцов напыления, как показано на рисунке 6. Кроме того, многочисленные исследования показали, что некоторые новые материалы покрытия обладают хорошей термической ударной стойкостью, например, SrAl12O19 [62], предложенный ZHOU и соавт., LaMgAl11O19 [63], предложенный LIU и соавт., и Sm2 (Zr0.7Ce0.3) 2O7 [64], предложенный HUO и соавт. Следовательно, для повышения термической ударной стойкости теплозащитного покрытия, помимо конструктивного проектирования и оптимизации покрытия, возможно найти и разработать новые материалы с хорошей термической ударной стойкостью.

Горячие новости

Горячие новости2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Наша профессиональная команда по продажам ждет вашей консультации.