Il motore aereo è il "cuore" dell'aeromobile ed è anche conosciuto come la "perla della corona dell'industria". La sua produzione integra molte tecnologie all'avanguardia dell'industria moderna, coinvolgendo materiali, lavorazione meccanica, termodinamica e altri campi. Man mano che i paesi richiedono prestazioni sempre più elevate per i motori, nuove strutture, tecnologie e processi in fase di ricerca, sviluppo e applicazione continuano a sfidare l'apice dell'industria moderna. Uno dei fattori importanti per migliorare il rapporto spinta-peso dei motori aerei è il disco integrato con pale.

Prima dell'emergere del disco a lamiera integrale, le pale rotanti del motore dovevano essere collegate al disco ruotante attraverso tacche, incastri e dispositivi di blocco, ma questa struttura ha gradualmente smesso di soddisfare i requisiti dei motori aeronautici ad alta prestazione. È stato progettato il disco a lamiera integrale che unifica le pale rotanti del motore e il disco ruotante, diventando ora una struttura indispensabile per i motori con alto rapporto spinta-peso. Viene ormai utilizzato ampiamente nei motori degli aerei militari e civili e offre i seguenti vantaggi.

1.Perdita di peso :Poiché il bordo del disco non deve essere lavorato per installare le linguette e le guide per le pale, la dimensione radiale del bordo può essere ridotta notevolmente, riducendo così in modo significativo la massa del rotore.

2.Ridurre il numero di componenti :Oltre al fatto che il disco della ruota e le pale sono integrati, la riduzione dei dispositivi di blocco è anch'essa una ragione importante. I motori degli aerei hanno requisiti estremamente rigorosi in termini di affidabilità, e una struttura del rotore semplificata gioca un ruolo fondamentale nel migliorare l'affidabilità.

3.Ridurre le perdite di flusso d'aria :Eliminando la perdita di fuga causata dallo spazio vuoto nel metodo di connessione tradizionale, si migliora l'efficienza del motore e si aumenta la spinta.

Il blisk, che riduce il peso e aumenta la spinta, non è una "perla" facile da ottenere. Da un lato, il blisk è per lo più realizzato con materiali difficili da lavorare come l'alluminio titanico e l'allaccio ad alta temperatura; dall'altro, le sue pale sono sottili e la forma delle pale è complessa, il che pone richieste estremamente alte alla tecnologia di produzione. Inoltre, quando le pale del rotore sono danneggiate, non possono essere sostituite singolarmente, il che può causare lo scarto del blisk, e la tecnologia di riparazione è un altro problema.

Attualmente, esistono tre principali tecnologie per la produzione di pale integrali.

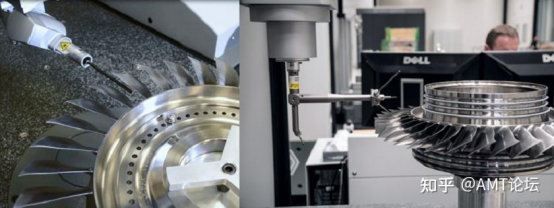

La fresatura CNC a cinque assi è ampiamente utilizzata nella produzione di blisk grazie ai suoi vantaggi di rapida risposta, alta affidabilità, buona flessibilità di lavorazione e breve ciclo di preparazione della produzione. I principali metodi di fresatura includono fresatura laterale, fresatura a immersione e fresatura cicloideale. I fattori chiave per garantire il successo dei blisk includono:

Macchine a cinque assi con buone caratteristiche dinamiche

Software CAM professionale ottimizzato

Strumenti e conoscenze applicative dedicate alla lavorazione di leghe di titanio/leghe ad alte temperature

La lavorazione elettrochimica è un eccellente metodo per lavorare i canali dei dischi di pale integrali degli motori aeronautici. Esistono diverse tecnologie di lavorazione nell'elettrochimica, tra cui lavorazione elettrolitica a maniche, lavorazione elettrolitica a contorno e lavorazione elettrolitica CNC.

Poiché la lavorazione elettrochimica utilizza principalmente la proprietà di dissoluzione del metallo all'anodo nell'elettrolita, la parte catodica non subirà danni quando viene applicata la tecnologia di lavorazione elettrochimica, e durante la lavorazione la pièce non sarà influenzata dalla forza di taglio o dal calore di lavorazione, riducendo così lo stress residuo del canale delle pale integrali del motore aeronautico dopo la lavorazione.

Inoltre, rispetto alla fresatura a cinque assi, le ore-lavoro della lavorazione elettrochimica sono drasticamente ridotte e può essere utilizzata nei livelli di lavorazione grezza, semilavorazione e finitura. Non è necessario lucidare manualmente dopo la lavorazione. Pertanto, rappresenta una delle importanti direzioni di sviluppo per la lavorazione del canale delle pale integrali dei motori aeronautici.

Le lame vengono trattate separatamente e poi saldate al disco delle pale tramite saldatura a fascio elettronico, saldatura per frizione lineare o legatura a diffusione nello stato solido sotto vuoto. Il vantaggio è che può essere utilizzato per la produzione di dischi integrali con materiali diversi per le pale e il disco.

Il processo di saldatura richiede standard elevati sulla qualità della saldatura delle pale, il che influisce direttamente sulle prestazioni e la affidabilità del disco complessivo del motore aeronautico. Inoltre, poiché le forme reali delle pale utilizzate nel disco saldato non sono uniformi, le posizioni delle pale dopo la saldatura non sono coerenti a causa delle limitazioni della precisione della saldatura, e viene richiesta una tecnologia di elaborazione adattiva per eseguire un'operazione di fresatura CNC personalizzata e precisa per ogni singola pala.

Inoltre, la saldatura è una tecnologia molto importante nella riparazione di pale integrali. Tra queste, la saldatura per attrito lineare, come tecnologia di saldatura a fase solida, offre un'elevata qualità delle giunzioni saldate e una buona ripetibilità. È una delle tecnologie di saldatura più affidabili e degne di fiducia per la saldatura dei componenti del rotore dei motori aeronautici con alto rapporto spinta-peso.

1. Motore aereo EJ200

Il motore aereo EJ200 ha in totale 3 stadi di ventole e 5 stadi di compressori ad alta pressione. Le pale singole vengono saldate al disco ruotante tramite fascio elettronico per formare un disco integrale, utilizzato nel terzo stadio della ventola e nel primo stadio del compressore ad alta pressione. Il disco integrale non viene saldato insieme ai rotor di altri stadi per formare un rotore integrale multifase, ma è connesso con bulloni corti. In generale, si trova nella fase iniziale dell'applicazione dei dischi integrali.

2. Motore turbofan F414

Nel motore a turboventola F414, le 2ª e 3ª fasi del ventilatore a tre stadi e le prime 3 fasi del compressore ad alta pressione a sette stadi utilizzano pale integrali, che vengono lavorate tramite metodi elettrochimici. GE ha inoltre sviluppato un metodo di riparazione praticabile. Su questa base, le pale integrali delle 2ª e 3ª fasi del ventilatore vengono saldate insieme per formare un rotore integrale, e anche le 1ª e 2ª fasi del compressore vengono saldate insieme, riducendo ulteriormente il peso del rotore e migliorando la durata del motore.

In confronto all'EJ200, l'F414 ha compiuto un grande passo avanti nell'utilizzo di pale integrali.

3. Motore F119-PW-100

Il ventilatore a tre stadi e il compressore ad alta pressione a sei stadi utilizzano tutte pale integrali, e le pale del ventilatore della 1ª fase sono cavo. Le pale cavo vengono saldate al disco ruotante tramite saldatura per attrito lineare per formare una pala integrale, riducendo il peso del rotore di questa fase di 32 kg.

4. Motore BR715

In grandi motori civili, è stato utilizzato anche il disco a lame integrate. Il motore BR715 utilizza la tecnologia di fresatura CNC a cinque assi per lavorare il disco a lame integrate, che viene utilizzato nel compressore del secondo stadio del sovralimentatore dopo il ventilatore, e i dischi a lame integrate anteriori e posteriori vengono saldati insieme per formare un rotore integrale. Viene utilizzato sul Boeing 717.

Notizie Calde

Notizie Calde2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Il nostro team di vendita professionale è in attesa della tua consulenza.