Poiché il funzionamento dei motori a gas pesanti terrestri avviene generalmente in un ambiente complesso e il ciclo di manutenzione è lungo, può arrivare fino a 50.000 ore. Pertanto, per migliorare la tecnologia del rivestimento termico delle turbine a gas e prolungarne la durata, negli ultimi anni i ricercatori hanno svolto molte ricerche sulle proprietà chiave dei rivestimenti termici, come l'isolamento termico, la resistenza all'ossidazione, la resistenza agli shock termici e la resistenza alla corrosione da CMAS. Tra queste, le ricerche sui rivestimenti termici riguardanti isolamento termico, resistenza all'ossidazione e agli shock termici sono relativamente approfondite, ma la resistenza alla corrosione da CMAS è relativamente scarsa. Inoltre, la corrosione da CMAS è diventata uno dei principali modi di fallimento dei rivestimenti termici, ostacolando lo sviluppo della prossima generazione di turbine a gas ad alta prestazione. Pertanto, questa sezione introduce brevemente l'isolamento termico, la resistenza all'ossidazione e agli shock termici dei rivestimenti termici, e poi si concentra sui progressi della ricerca sul meccanismo di corrosione da CMAS e sulla tecnologia di protezione dei rivestimenti termici descritta nella Sezione 4.

Con lo sviluppo dell'industria, le turbine a gas ad alta prestazione hanno posto requisiti sempre più elevati per la temperatura di ingresso della turbina. Pertanto, è molto importante migliorare l'isolamento termico del rivestimento barriera termica. L'isolamento termico del rivestimento barriera termica è correlato al materiale, alla struttura e al processo di preparazione del rivestimento. Inoltre, l'ambiente operativo del rivestimento barriera termica influenzerà anche le sue prestazioni di isolamento termico.

La conducibilità termica è generalmente utilizzata come indice di valutazione per le prestazioni di isolamento termico dei rivestimenti a barriera termica. Liu Yankuan et al. [48] hanno preparato un rivestimento di YSZ dopato con 2 mol.% di Eu3+ tramite APS, e confrontandolo con il rivestimento di YSZ, i risultati hanno mostrato che la conducibilità termica del rivestimento di YSZ dopato con 2 mol.% di Eu3+ era inferiore, cioè l'isolamento termico del rivestimento di YSZ dopato con 2 mol.% di Eu3+ era migliore. Si è scoperto che le caratteristiche spaziali e geometriche dei pori nel rivestimento influenzano notevolmente la conducibilità termica [49]. SUN et al. [50] hanno condotto uno studio comparativo sulla conducibilità termica e sul modulo di elasticità dei rivestimenti a barriera termica con diverse strutture porose. I risultati mostrano che la conducibilità termica e il modulo di elasticità della barriera termica diminuiscono con la riduzione della dimensione dei pori, e maggiore è la porosità, minore è la conducibilità termica. Numerosi studi hanno dimostrato che, rispetto al rivestimento EB-PVD, il rivestimento APS ha un miglior isolamento termico, poiché il rivestimento APS ha una porosità più elevata e una conducibilità termica inferiore [51]. RATZER-SCHEIBE et al. [52] hanno studiato l'effetto dello spessore del rivestimento EB-PVD PYSZ sulla conducibilità termica, e i risultati hanno mostrato che lo spessore del rivestimento EB-PVD PYSZ influenzava notevolmente la sua conducibilità termica, cioè lo spessore del rivestimento era anche uno dei fattori importanti che influiscono sulle prestazioni di isolamento termico del rivestimento a barriera termica. I risultati delle ricerche di Gong Kaisheng et al. [53] mostrano inoltre che, all'interno dell'intervallo di spessore delle applicazioni reali, le prestazioni di isolamento termico del rivestimento sono proporzionali al suo spessore e alla differenza di temperatura ambientale. Sebbene le prestazioni di isolamento termico del rivestimento a barriera termica si intensifichino con l'aumentare dello spessore, quando lo spessore del rivestimento continua ad aumentare fino a un certo valore, è facile causare concentrazione di stress nel rivestimento, portando a un fallimento precoce. Pertanto, per migliorare le prestazioni di isolamento termico del rivestimento e prolungarne la durata, lo spessore del rivestimento deve essere regolato in modo ragionevole.

Nelle condizioni di alta temperatura e ossidazione, si forma facilmente un strato di TGO nel rivestimento a barriera termica. L'influenza del TGO sul rivestimento a barriera termica [54] ha due aspetti: da un lato, il TGO formato può impedire all'ossigeno di diffondersi ulteriormente verso l'interno e ridurre l'influenza esterna sull'ossidazione della matrice dell'allegato. Dall'altro lato, con lo spessore continuo del TGO, a causa del suo alto modulo elastico e della grande differenza tra il suo coefficiente di dilatazione termica e quello del livello adesivo, è anche relativamente facile che si producano forti stress durante il processo di raffreddamento, il che farà cadere rapidamente il rivestimento. Pertanto, per prolungare la vita del rivestimento a barriera termica, è urgente migliorare la resistenza all'ossidazione del rivestimento.

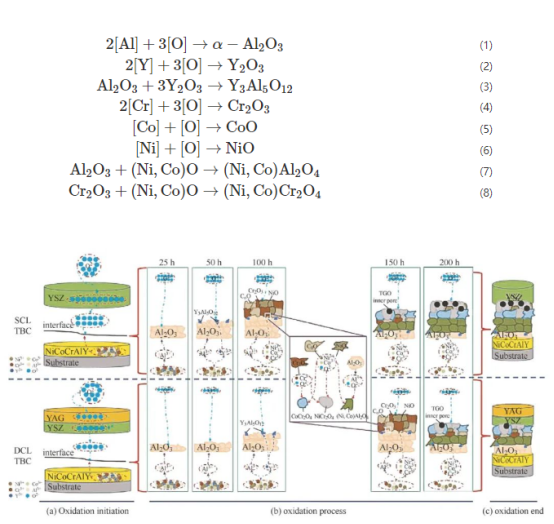

XIE et al. [55] hanno studiato la formazione e il comportamento di crescita del TGO, che venivano suddivisi principalmente in due fasi: prima, un denso α -Si è formato un film di Al2O3 sullo strato di legatura, e successivamente si è formato un ossido misto poroso tra lo strato ceramico e α -Al2O3. I risultati mostrano che la sostanza principale che causa le crepe nel rivestimento termico è l'ossido misto poroso nel TGO, non α -Al2O3. LIU et al. [56] hanno proposto un metodo migliorato per simulare il tasso di crescita del TGO attraverso l'analisi numerica dell'evoluzione dello stress in due fasi, al fine di prevedere con precisione la durata dei rivestimenti a barriera termica. Pertanto, lo spessore del TGO può essere controllato efficacemente controllando il tasso di crescita degli ossidi misti porosi dannosi, in modo da evitare il mancato funzionamento prematuro dei rivestimenti a barriera termica. I risultati mostrano che la crescita del TGO può essere ritardata utilizzando rivestimenti a barriera termica dual-ceramica, depositando uno strato protettivo sulla superficie del rivestimento e migliorando la densità della superficie del rivestimento, migliorando in tal modo la resistenza all'ossidazione del rivestimento fino a un certo punto. AN et al. [57] hanno utilizzato la tecnologia APS per preparare due tipi di rivestimenti a barriera termica: il comportamento di formazione e crescita del TGO è stato studiato tramite test di ossidazione isoterma a 1 100 ℃ . Il primo è il rivestimento a barriera ceramica doppia YAG/YSZ (DCL TBC) e il secondo è il rivestimento a barriera ceramica singola YSZ (SCL TBC). I risultati della ricerca mostrano che la formazione e la crescita del processo di TGO seguono le leggi della termodinamica, come illustrato nella Figura 5: Secondo le formule (1) ~ (8), si forma prima Al2O3, quindi l'ossidazione dell'ione Y forma un'estremamente sottile layer di Y2O3 sulla superficie del TGO Al2O3, e i due reagiscono tra loro per formare Y3Al5O12. Quando l'ione Al viene ridotto a un certo valore, altri elementi metallici nel strato di legame ossidano prima e dopo formando ossidi misti (Cr2O3, CoO, NiO e ossidi spinello, ecc.), formando prima Cr2O3, CoO, NiO, e poi reagendo con (Ni, Co) O e Al2O3 per formare (Ni, Co) Al2O4. (Ni, Co) O reagisce con Cr2O3 per formare (Ni, Co) Al2O4. In confronto con SCL TBC, la formazione e la crescita di TGO in DCL TBC è più lenta, quindi ha migliori proprietà antiossidanti ad alta temperatura. Xu Shiming et al. [58] hanno utilizzato lo spolverio magnetron per depositare un film sulla superficie del rivestimento 7YSZ. Dopo il trattamento termico, α -Il layer di Al2O3 è stato generato da una reazione in-situ. Lo studio ha dimostrato che il α -Strato di Al2O3 formato sulla superficie del rivestimento può migliorare la resistenza all'ossidazione del rivestimento impedendo la diffusione degli ioni di ossigeno. FENG et al. [59] hanno mostrato che il rimelting laser sulla superficie del rivestimento APS YSZ può migliorare la resistenza all'ossidazione del rivestimento, principalmente perché il rimelting laser può migliorare la densificazione del rivestimento, ritardando così la crescita del TGO.

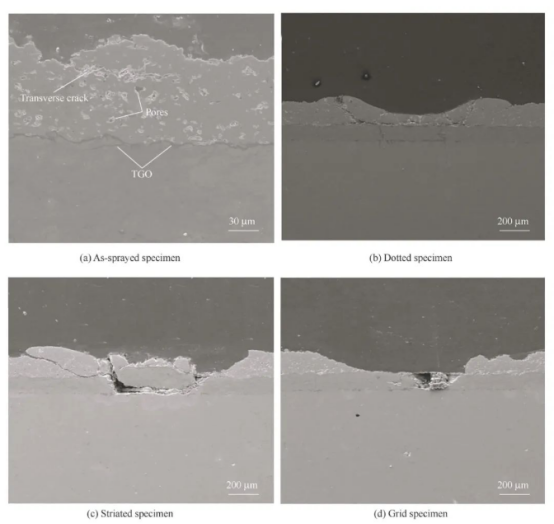

Quando i componenti della parte calda dei turbocompressori industriali sono in funzione in un ambiente ad alta temperatura, spesso subiscono uno shock termico causato da un rapido cambiamento di temperatura. Pertanto, le parti in lega possono essere protette migliorando la resistenza allo shock termico del rivestimento a barriera termica. La resistenza allo shock termico del rivestimento a barriera termica viene generalmente testata mediante un test di ciclo termico (shock termico), mantenuto prima ad alta temperatura per un certo periodo di tempo e poi rimosso per il raffreddamento con aria/acqua, costituendo un ciclo termico. La resistenza allo shock termico del rivestimento a barriera termica viene valutata confrontando il numero di cicli termici subiti dal rivestimento al momento del suo fallimento. Studi hanno dimostrato che la resistenza allo shock termico del rivestimento a barriera termica con struttura gradiente è migliore, principalmente perché lo spessore del rivestimento a barriera termica con struttura gradiente è piccolo, il che può ritardare lo stress termico nel rivestimento [60]. ZHANG et al. [61] hanno eseguito test di ciclo termico a 1 000 ℃ sui tre formati di rivestimenti termici a macchia, striscia e griglia ottenuti tramite rimeltimento laser del rivestimento termico NiCrAlY / 7YSZ, ed è stato studiato la resistenza allo shock termico dei campioni spruzzati e dei tre campioni con forme diverse dopo il trattamento laser. I risultati mostrano che il campione a punti ha la migliore resistenza agli urti termici e la durata del ciclo termico è il doppio rispetto al campione spruzzato. Tuttavia, la resistenza agli urti termici dei campioni a strisce e griglia è peggiore di quella dei campioni spruzzati, come mostrato nella Figura 6. Inoltre, numerosi studi hanno dimostrato che alcuni nuovi materiali per rivestimenti hanno una buona resistenza agli urti termici, come SrAl12O19 [62] proposto da ZHOU et al., LaMgAl11O19 [63] proposto da LIU et al., e Sm2 (Zr0.7Ce0.3) 2O7 [64] proposto da HUO et al. Pertanto, per migliorare la resistenza agli urti termici del rivestimento termico, oltre alla progettazione e ottimizzazione strutturale del rivestimento, è possibile cercare e sviluppare nuovi materiali con buona resistenza agli urti termici.

Notizie importanti

Notizie importanti2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Il nostro team professionale vendite è in attesa di ricevere la tua richiesta.