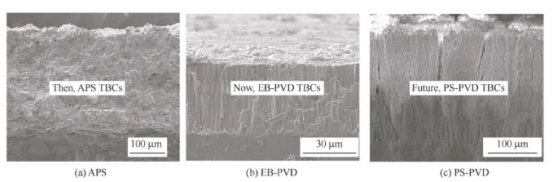

In un certo senso, la microstruttura del rivestimento a barriera termica non solo influisce sull'isolamento termico, la resistenza all'ossidazione e altre proprietà del rivestimento, ma determina anche la durata del rivestimento. La microstruttura del rivestimento a barriera termica dipende non solo dal materiale utilizzato, ma anche dal processo di preparazione. Pertanto, è altrettanto importante scegliere il processo di preparazione appropriato in base ai diversi requisiti di preparazione. Esistono molti metodi per preparare i rivestimenti a barriera termica, ma vengono principalmente divisi in due categorie: uno è il metodo di spruzzatura termica, l'altro è il metodo di deposizione a vapore fisico. Tra questi, il metodo di spruzzatura termica include principalmente il metodo di spruzzatura ad alta velocità, il metodo di spruzzatura a plasma, il metodo di spruzzatura a esplosione e così via. Il rivestimento preparato con la spruzzatura termica è a strati. Il metodo di deposizione a vapore fisico è principalmente deposizione a vapore fisico a fascio elettronico (EB-PVD), e il rivestimento preparato è a colonne. Il livello ceramico del rivestimento a barriera termica viene spesso realizzato mediante metodi come la deposizione a vapore fisico a fascio elettronico, la spruzzatura a plasma atmosferica e altri. Il livello metallico di legame adotta principalmente tecnologie di spruzzatura termica come la spruzzatura a plasma atmosferica (APS), la spruzzatura a plasma a bassa pressione (LPPS) e la spruzzatura a fiamma ad alta velocità (HVOF) [40]. Fino ad oggi, APS e EB-PVD sono i principali metodi per la preparazione dei rivestimenti a barriera termica per turbine a gas.

L'APS è un tipo di arco elettrico a corrente continua generato dalla pistola spray che converte gas come Ar, He, N2 ed altri in getti plasmatici, in modo che la polvere ceramica e metallica trasportata dal gas portante possa essere rapidamente riscaldata e fusa in particelle fuse o semi-fuse. Tecnologia per formare un rivestimento sulla superficie della matrice di superlega colpendolo con grande energia cinetica (80 ~ 300 m/s) sotto l'azione del campo elettrico [42]. Il rivestimento termico preparato con la tecnologia APS è composto da numerose particelle sovrapposte, e la matrice è principalmente legata meccanicamente alla microstruttura lamellare, che contiene molti difetti paralleli alla matrice dell'allega, come pori e microfessure (come mostrato nella Figura 2). Le cause della formazione sono le seguenti: a temperature elevate, il materiale ceramico o metallico si fonderà per formare particelle fuse, contenendo alcune gas ambientali, ma la velocità di raffreddamento del rivestimento è molto rapida, il che farà sì che i gas dissolti nelle particelle fuse durante il processo di deposizione non possano precipitare in tempo, formando poi pori; Allo stesso tempo, una cattiva adesione tra le particelle fuse può anche causare la formazione di pori e fessure nel rivestimento. Pertanto, se si utilizza l'APS per preparare rivestimenti termici, esso ha un alto grado di porosità e buone prestazioni di isolamento termico, ma i suoi svantaggi sono una tolleranza insufficiente allo sforzo e una scarsa resistenza agli shock termici [43], e viene utilizzato principalmente per componenti con un ambiente di lavoro relativamente favorevole. Inoltre, l'APS è economico da preparare, quindi può essere applicato a componenti più grandi.

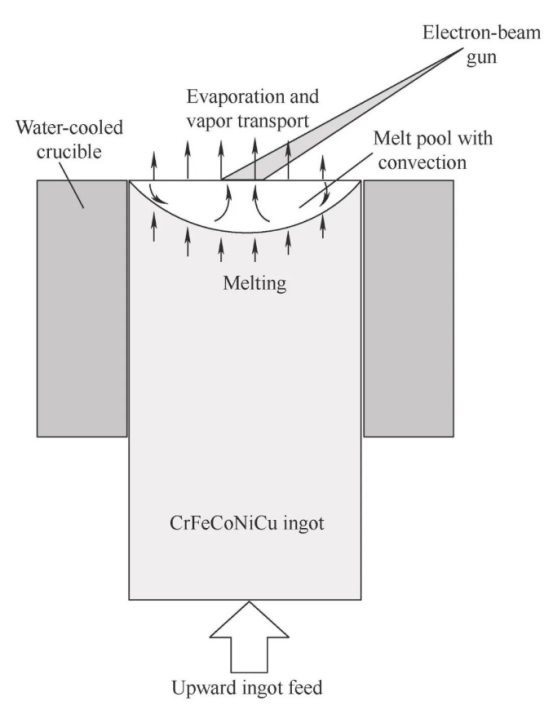

EB-PVD è una tecnologia che utilizza un fascio elettronico ad alta densità di energia per riscaldare la polvere da rivestimento in una camera vuota e formare una pozza fusa sulla superficie della polvere per vaporizzare la polvere ceramica e depositarla sulla superficie del substrato in uno stato atomico per formare un rivestimento termico [45], come mostrato nella Figura 3. La struttura del rivestimento EB-PVD è una struttura cristallina colonnare perpendicolare alla matrice di lega, e il rivestimento e la matrice sono principalmente legati attraverso metallurgia. La superficie non è solo liscia, ma ha anche una buona densità, quindi presenta un'alta resistenza al legame, tolleranza allo sforzo e resistenza agli urti termici. Viene applicata principalmente a componenti con ambiente di lavoro severo, come le pale del rotore dei motori a gas. Tuttavia, il costo di preparazione del rivestimento EB-PVD è elevato, e si possono preparare solo rivestimenti sottili, con determinate richieste sulle dimensioni strutturali dei componenti, quindi viene raramente utilizzata nei motori a gas.

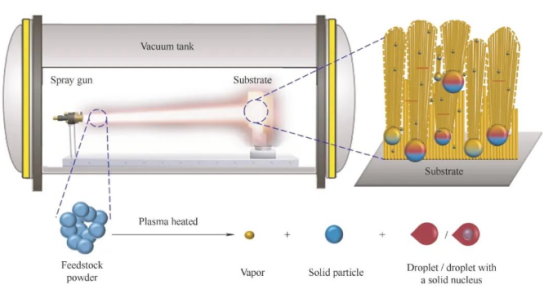

I suddetti due processi di preparazione sono ormai molto maturi, ma presentano comunque dei problemi, come mostrato nella Tabella 2. Negli ultimi anni, i ricercatori hanno continuato a migliorarli e a creare nuovi metodi di preparazione di rivestimenti termobarrieri. Attualmente, tra i metodi più comuni per la preparazione di rivestimenti termobarrieri, spicca la tecnologia di deposizione a fisica del vapore mediante plasma spray (PS-PVD), riconosciuta come uno dei metodi più promettenti ed efficaci per la preparazione di rivestimenti termobarrieri.

La tecnologia PS-PVD è sviluppata a partire dalla tecnica di proiezione a plasma a bassa pressione. La struttura del rivestimento preparata con questo metodo è costituita da penne e colonne, e i pori nel rivestimento sono numerosi e le fessure sono ampie, come mostrato nella Figura 4. Pertanto, la tecnologia PS-PVD ha migliorato il problema di isolamento termico insufficiente del rivestimento EB-PVD e la scarsa resistenza agli urti termici del rivestimento APS, e il rivestimento barriera termica preparato con la tecnologia PS-PVD ha un'alta forza di legame, buone prestazioni di isolamento termico e buona resistenza agli urti termici, ma una scarsa resistenza alla corrosione e all'ossidazione da CMAS. Su questa base, ZHANG et al. [41] hanno proposto un metodo per modificare il rivestimento barriera termica PS-PVD 7YSZ con Al2O3. I risultati sperimentali mostrano che la resistenza all'ossidazione e la resistenza alla corrosione da CMAS del rivestimento barriera termica 7YSZ preparato con la tecnologia PS-PVD possono essere potenziate tramite la modifica con alluminio.

Notizie di rilievo

Notizie di rilievo2025-12-31

2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

Il nostro team professionale vendite è in attesa di ricevere la tua richiesta.