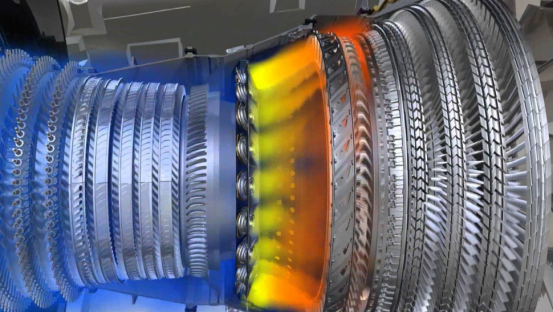

Una turbina è una macchina rotativa che converte l'entalpia di un fluido operativo in energia meccanica. È uno dei componenti principali dei motori aerei, delle turbine a gas e delle turbine a vapore. La conversione di energia tra turbine e compressori e il flusso d'aria è opposta nel procedimento. Il compressore consuma energia meccanica quando è in funzione, e il flusso d'aria acquisisce energia meccanica quando scorre attraverso il compressore, con un aumento di pressione e entalpia. Quando la turbina è in funzione, il lavoro meccanico viene prodotto dall'asse della turbina. Una parte di questo lavoro è utilizzata per superare la frizione sui cuscinetti e azionare gli accessori, mentre il resto viene assorbito dal compressore.

Qui vengono discusse solo le turbine ad asse verticale. La turbina in un motore a turbina a gas è solitamente composta da più stadi, ma lo stator (anello diugello o guida) si trova davanti all'elica rotante. Il canale lamella dello stadio dell'elemento turbina è convergente, e il gas ad alta temperatura e alta pressione proveniente dalla camera di combustione si espande e accelera al suo interno, mentre la turbina eroga lavoro meccanico.

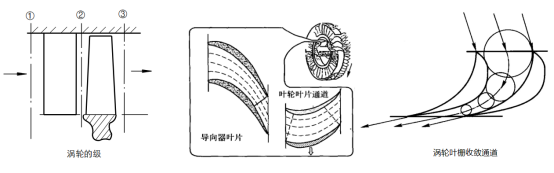

Il coefficiente di trasferimento di calore convettivo tra il gas e la superficie della lamina viene calcolato utilizzando la formula di raffreddamento di Newton.

Per la superficie a pressione e la superficie di succhio, il coefficiente di trasferimento di calore convettivo è più alto alla parte anteriore della lama. Man mano che il strato limite laminare si ispessisce gradualmente, il coefficiente di trasferimento di calore convettivo diminuisce progressivamente; nel punto di transizione, il coefficiente di trasferimento di calore convettivo aumenta improvvisamente; dopo la transizione al regime turbolento, man mano che il sottile strato viscoso si ispessisce gradualmente, il coefficiente di trasferimento di calore convettivo diminuisce gradualmente. Per la superficie di succhio, la separazione del flusso che può verificarsi nella sezione posteriore causerà un lieve aumento del coefficiente di trasferimento di calore convettivo.

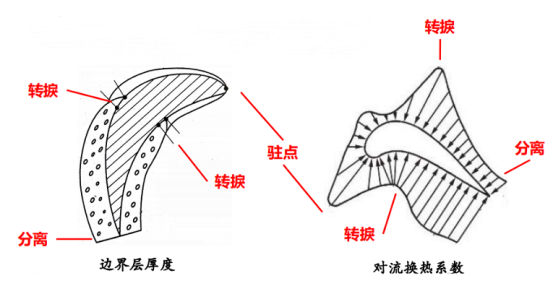

Il raffreddamento per impingement consiste nell'utilizzo di uno o più getti d'aria fredda che colpiscono la superficie calda, generando un forte trasferimento di calore per convezione nell'area di impatto. La caratteristica del raffreddamento per impingement è quella di avere un alto coefficiente di trasferimento di calore sulla superficie della zona di stazionarietà dove il flusso d'aria fredda colpisce, quindi questo metodo di raffreddamento può essere utilizzato per applicare un raffreddamento focalizzato alla superficie.

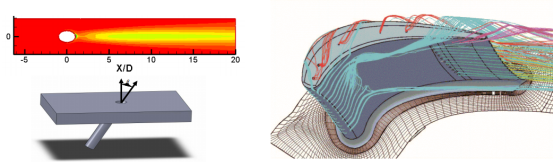

Il raffreddamento per impingement della superficie interna dell'ala anteriore della turbina è un raffreddamento per impingement in spazi limitati, e il getto (flusso d'aria fredda) non può mescolarsi liberamente con l'aria circostante. Di seguito viene introdotto il raffreddamento per impingement di un bersaglio piano a singolo foro, che costituisce la base per studiare l'impatto del flusso di impingement e il trasferimento di calore.

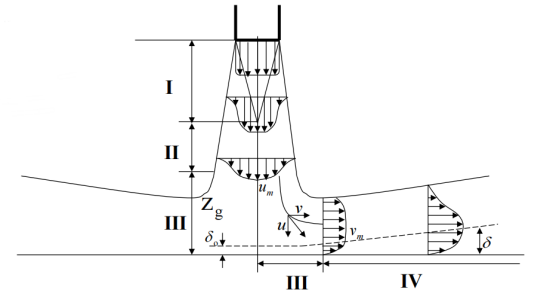

Lo scorrimento di un bersaglio piano ad impatto verticale con un foro singolo è mostrato nella figura sopra. Il bersaglio piano è abbastanza grande e non ha rotazione, e non c'è alcun altro fluido in scorrimento trasversale sulla superficie. Quando la distanza tra la bocchetta e la superficie del bersaglio non è molto ravvicinata, una sezione dell'uscita del getto può essere considerata come un getto libero, ovvero la sezione centrale ( ⅰ ) e la sezione di base ( ⅱ ) nella figura. Quando il getto si avvicina alla superficie del bersaglio, la linea del confine esterno del getto inizia a cambiare da una linea retta a una curva, e il getto entra nella zona di deviazione ( ⅲ ), anche chiamata zona di stasi. Nella zona di stasi, il getto completa la transizione da uno scorrimento perpendicolare alla superficie del bersaglio a uno scorrimento parallelo alla superficie del bersaglio. Dopo che il getto completa una deviazione di 90 ° quando si gira, entra nella zona del getto murale (IV) della sezione successiva. Nella zona del getto murale, il fluido scorre parallelo alla superficie bersaglio, e il suo confine esterno rimane una linea retta. Vicino al muro c'è un strato limite lamellare estremamente sottile. Il getto trasporta una grande quantità di aria fredda e la velocità di arrivo è molto alta. La turbolenza nella zona di stasi è anche molto elevata, quindi il coefficiente di trasferimento di calore del raffreddamento per impatto è molto alto.

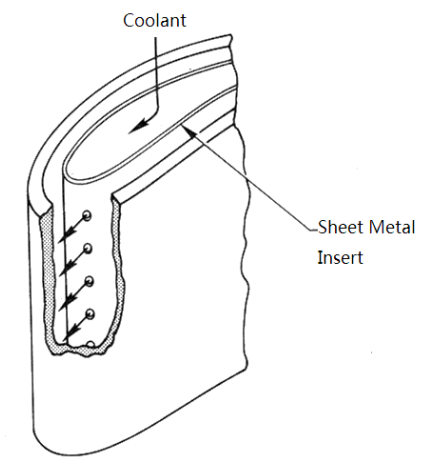

L'aria di raffreddamento scorre direttamente attraverso la cavità interna della guida vane in direzione radiale, assorbendo calore tramite trasferimento di calore per convezione per ridurre la temperatura del corpo della lama. Tuttavia, a condizione di un certo volume di aria di raffreddamento, il coefficiente di trasferimento di calore per convezione di questo metodo è basso e l'effetto di raffreddamento è limitato.

(2) Più canali di raffreddamento all'interno della lama (progetto a più cavità)

Il progetto a più cavità non solo aumenta il coefficiente di trasferimento di calore convettivo tra l'aria fredda e la superficie interna della pale del turbine, ma aumenta anche l'area totale di scambio termico, incrementa il flusso interno e il tempo di scambio termico, e presenta un alto tasso di utilizzo dell'aria fredda. L'effetto di raffreddamento può essere migliorato distribuendo in modo ragionevole il flusso d'aria fredda. Tuttavia, il progetto a più cavità ha anche degli svantaggi. A causa della lunga distanza di circolazione dell'aria di raffreddamento, della piccola area di circolazione e delle molte deviazioni del flusso d'aria, la resistenza al flusso aumenterà. Questa struttura complessa aumenta anche la difficoltà di lavorazione e rende i costi più elevati.

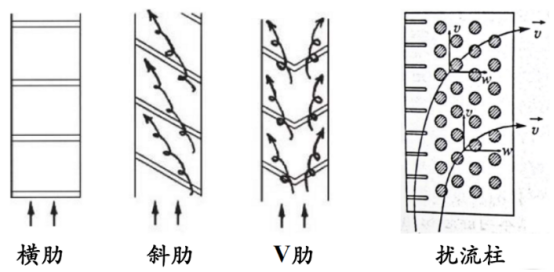

(3)La struttura a costole migliora il trasferimento di calore convettivo e il raffreddamento a colonne spoiler

Ogni costola nella struttura a coste agisce come elemento di disturbo del flusso, causando la separazione del fluido dalla layer limite e la formazione di vortici con diverse intensità e dimensioni. Questi vortici modificano la struttura del flusso del fluido e il processo di trasferimento di calore viene significativamente migliorato attraverso l'aumento della turbolenza del fluido nell'area vicina al muro e lo scambio periodico di massa tra i grandi vortici e il flusso principale.

Il raffreddamento a colonne spoiler prevede l'uso di più file di coste cilindriche disposte in un certo modo all'interno del canale di raffreddamento interno. Queste coste cilindriche non solo aumentano la superficie di scambio termico, ma incrementano anche il miscelaggio reciproco dell'aria fredda in aree diverse a causa del disturbo del flusso, il che può aumentare significativamente l'effetto di trasferimento di calore.

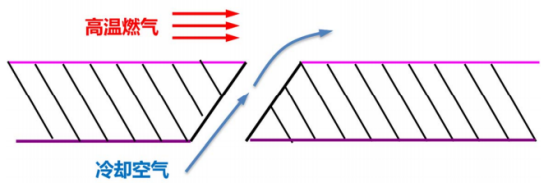

Il raffreddamento a film d'aria consiste nell'emettere aria fredda dagli fori o dalle fessure sulla superficie calda per formare un strato di film d'aria fredda sulla superficie calda, bloccando così il riscaldamento della parete solida da parte dei gas caldi. Poiché il film d'aria fredda blocca il contatto tra il flusso principale d'aria e la superficie operativa, si raggiunge lo scopo di isolamento termico e prevenzione della corrosione, quindi in alcune pubblicazioni questo metodo di raffreddamento viene anche chiamato raffreddamento a barriera.

Le bocchette del raffreddamento a film sono generalmente fori rotondi o file di fori rotondi, e talvolta vengono realizzate sotto forma di fessure bidimensionali. Nelle strutture di raffreddamento reali, c'è generalmente un certo angolo tra la bocchetta e la superficie raffreddata.

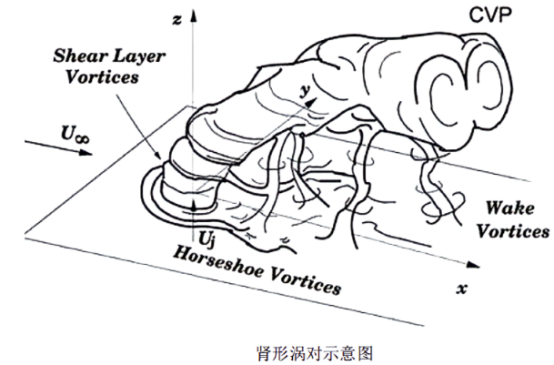

Un gran numero di studi sui fori cilindrici negli anni '90 ha mostrato che il rapporto di soffio (il rapporto tra il flusso denso del getto e il flusso principale) avrà un impatto significativo sull'effetto di raffreddamento a film adiabatico di una singola fila di fori cilindrici. Dopo che il getto d'aria fredda entra nell'area di gas ad alta temperatura del flusso principale, formerà una coppia di vortici rotanti in senso antiorario e orario, noti anche come vortici a forma di rene. Quando l'aria di soffio è relativamente alta, oltre ai vortici in avanti, l'efflusso formerà anche vortici controrotanti. Questi vortici controrotanti intrappoleranno il gas ad alta temperatura nel flusso principale e lo porteranno al bordo posteriore del passaggio lamina, riducendo così l'effetto di raffreddamento a film.

Notizie di rilievo

Notizie di rilievo2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Il nostro team professionale vendite è in attesa di ricevere la tua richiesta.