Die Schönheit des Universums liegt in seinem Geheimnis und seiner Tiefe. Die Milchstraße allein enthält unzählige Galaxien, Sterne und Staub, weit jenseits des Bereichs der menschlichen Beobachtung. Wusstest du, dass die Turbinenschaufeln von Flugzeugmotoren auch ein "Universum" an Materialien enthalten. In diesem "Universum" werden Atome und Moleküle geschickt kombiniert, um dem Motor bei der Erfüllung verschiedener Leistungsanforderungen zu helfen.

Turbinenschaufeln gehören zu den wichtigsten Komponenten eines Flugzeugmotors. Sie befinden sich im Teil des Motors mit der höchsten Temperatur, komplexem Spannungszustand und härtester Umgebung. Sie sind zahlreich, kompliziert in Form, haben hohe Maßanforderungen und sind schwer zu verarbeiten, was direkt die Leistung des Flugzeugmotors beeinflusst.

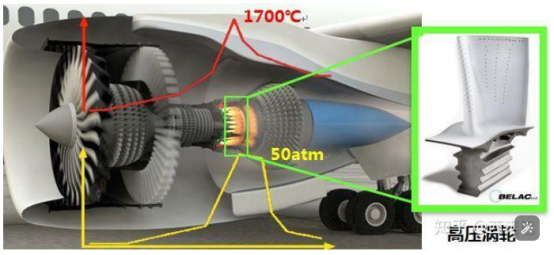

Moderne Flugzeugmotoren können bei Temperaturen über 1700 betrieben werden ° C

Nach der Verdichtung beträgt der Druck mehr als 50 Atmosphären

Um den Anforderungen an die Leistung, Zuverlässigkeit und Lebensdauer des Motors gerecht zu werden, müssen Turbinenschaufelmaterialien ausgezeichnete Hochtemperaturfestigkeit, gute Oxidationsbeständigkeit, Wärmekorrosionsbeständigkeit sowie gute Ermüdungs- und Bruchzähigkeit以及其他综合性能 aufweisen.

In den 1930er Jahren entwickelten Forscher Hochtemperaturlegierungen mit exzellenter Hochtemperaturleistung, um Edelstahl zu ersetzen und die Schaufel bei Temperaturen von bis zu 800°C einzusetzen. ° C. Kurz darauf förderte die Einführung der Vakuumschmelztechnologie die Entwicklung von Guss-Hochtemperaturlegierungen, und polykristalline Legierungen begannen allmählich zum Hauptmaterial für Turbinenschaufeln zu werden.

In den 1980er Jahren entdeckten Forscher die Richtfestigungs-Technologie, die es ermöglicht, die Stärke und Plastizität von Legierungen zu verbessern und durch Kontrolle der Kristallwachstumsrate die thermische Müdigkeitsfestigkeit der Legierungen zu erhöhen, indem die Körner bevorzugt wachsen. Auf dieser Basis begannen sich einphasige Hochtemperaturlegierungen zu entwickeln und wurden zum dominanten Material für Turbinenschaufeln von Hochleistungsflugzeugtriebwerken.

Das Besitz an Materialien mit herausragenden Eigenschaften reicht nicht aus. Turbinenschaufeln von Flugzeugtriebwerken erfordern auch präzise Fertigungstechnologien - den Investitionsformguss-Prozess.

Beim Investmentguss von Hohlklingen werden oft keramische Kerne verwendet, um Luftgänge herzustellen: Der keramische Kern wird in eine Bienenwachsklinge eingebaut, mit Porzellanschlamm überzogen und erhitzt, und das Wachs im Inneren fließt nach dem Brennen ab, um eine Gusshöhle zu bilden; die Wachsschablone wird mit einem feuerfesten Überzug bestrichen und bei hoher Temperatur gebrannt, wobei nach dem Schmelzen der Wachsschablone eine feste Formhülle entsteht. Das geschmolzene Metall wird in die Innenhöhle der Formhülle gegossen, um eine Gusserzeugnis zu erhalten.

Unter strenger Temperaturregelung wachsen mehrere Körner konkurrierend, wodurch das dominante Korn in die Höhle eindringen kann. Während sich die fest-flüssige Grenzfläche vorwärts bewegt, wächst das Korn weiter, so dass eine Einkristallklinge erhalten wird.

Nachdem die Turbinenschaufeln hergestellt wurden, wird ein spezieller chemischer Prozess verwendet, um den keramischen Kern aufzulösen, danach werden Kühlöffnungen gestanzt und eine thermische Barrierebeschichtung aufgetragen, um Isolation und Kühlung bereitzustellen. Nach Röntgenuntersuchung sind die Schaufeln fertig.

Bei Triebwerken kann eine Erhöhung der Gas temperatur am Turbineneingang den Schub erhöhen, wodurch die Triebwerksleistung und das Schub-Gewichts-Verhältnis verbessert werden. In modernen Flugzeugtriebwerken überschreitet die Gastemperatur am Turbineneingang das Grenztemperatur-Niveau, das das hochtemperaturfeste Klingenmaterial ertragen kann. Daher muss eine effektive Kühlmethode verwendet werden, um die Wandtemperatur der Turbinenklinge zu senken.

Die in Turbinenklingen verwendeten Kühltechnologien umfassen hauptsächlich Konvektionskühlung, Impingekühlung, Filmdüsenkühlung und Schichtkühlung.

Mit der Entwicklung von Wissenschaft und Technik werden additive Fertigungstechnologien, Laserformen und andere Verfahren in der Herstellung von Turbinenklingen eingesetzt. Die Turbinenklingen der Zukunft werden bessere Leistungsmerkmale aufweisen und besser zur Verfügung stehen, um Flugzeugen Kraft für ihren Flug in den Himmel zu geben.

Vielen Dank für Ihr Interesse an unserer Firma! Als professioneller Hersteller von Gasturbinenteilen werden wir uns weiterhin der technologischen Innovation und der Serviceverbesserung verschreiben, um Kunden weltweit noch mehr hochwertige Lösungen anzubieten. Wenn Sie Fragen, Vorschläge oder Kooperationsabsichten haben, stehen wir Ihnen gerne zur Verfügung. Bitte kontaktieren Sie uns auf folgende Weise:

WhatsAPP: +86 135 4409 5201

E-Mail :[email protected]

Aktuelle Nachrichten

Aktuelle Nachrichten2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Unser professionelles Verkaufsteam freut sich auf Ihre Beratung.