Im Bereich der Schwerindustrie wird die weit verbreitete Wärme-Kraft-Umwandlungstyp-Anlagentechnik - schwere Gasturbinen - aufgrund ihrer geringen Fläche, kurzen Zyklus, hoher Effizienz, weniger Umweltbelastung und anderer Merkmale in den Bereichen Spitzenlastversorgung im Stromnetz, Energiegewinnung und -übertragung, Meeresstromerzeugung, fortschrittliche Schiffsbewegung, Luft- und Raumfahrt sowie anderen Gebieten weitgehend eingesetzt und als "industrielle Perle" bezeichnet. In einem gewissen Sinne hängt das Gesamtentwicklungslevel der nationalen Fertigungswirtschaft eng mit dem Forschungs- und Entwicklungsstand von schweren Gasturbinen zusammen.

Im Jahr 1939 baute das Schweizer Unternehmen BBC die weltweit erste Gasturbine für den schweren Dienst zur Stromerzeugung, was den raschen Fortschritt der schweren Gasturbinen weltweit einleitete. In den letzten Jahren hat sich der Bedarf an Energieeinsparung und Umweltschutz verstärkt, und auch die Leistungsanforderungen an schwere Gasturbinen wurden erhöht, wobei das Ziel Effizienzsteigerung und Emissionsminderung ist [1]. Es gibt zwei Hauptfaktoren, die die Effizienz von Gasturbinen beeinflussen: einerseits die Turbineneingangstemperatur und andererseits das Verdichtungsverhältnis des Kompressors. Dabei ist der kritischere Punkt, wie die Turbineneingangstemperatur gesteigert werden kann [2]. Daher basiert die Steigerung der Turbineneingangstemperatur hauptsächlich auf drei Aspekten bei den Turbinenschaufeln, den Kernkomponenten der Gasturbinen: hitzebeständige Metallmaterialien, fortschrittliche Kühltechnologie und thermische Barrierebeschichtungstechnologie.

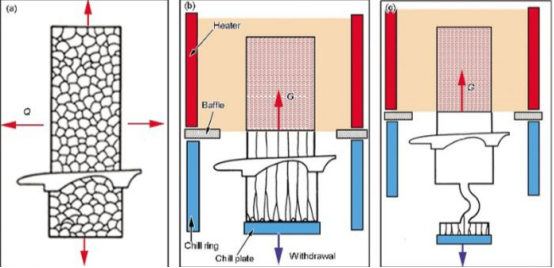

In den letzten Jahren wurden die Technologien zur Herstellung von Richtkristallen/Einkristallen aus Superallegaten, thermische Barrikadenbeschichtungstechnologie und Gasfilm-Kühltechnologie intensiv weiterentwickelt [3]. Eine Vielzahl von Studien hat ergeben, dass die Verwendung der konzipierten Kühlstruktur die Oberflächentemperatur der Heißgasteile (Turboschaufeln, Verbrennungskammern usw.) um etwa 500 Grad senken kann. ° C, aber es reicht immer noch nicht aus, um die Anforderungen zu erfüllen. Um die Turbinenkühltechnologie weiter zu verbessern, sind die von den Forschern entworfenen und hergestellten Kühlstrukturen nicht nur sehr komplex, sondern auch schwer zu verarbeiten. Darüber hinaus haben viele Superallegierungen, die zur Herstellung von Schwerlast-Gasturbinenschaufeln verwendet werden, ihre Grenztemperaturen erreicht, während keramische Matrixverbundmaterialien mit besserer Wärmebeständigkeit noch nicht reif genug für den Einsatz sind [4]. Im Gegensatz dazu hat die thermische Barrikadenbeschichtungstechnologie niedrigere Kosten und eine ausgezeichnete Wärmegedämmung. Studien haben gezeigt, dass eine thermische Barrikadenbeschichtung von 100 ~ 500 μ m auf der Turbinenschaufeloberfläche mittels Thermospritztechnologie aufgebracht wird, wodurch der direkte Kontakt zwischen dem Hochtemperaturgas und der Turbinenschaufel der Schwerlast-Gasturbine vermieden werden kann und die Oberflächentemperatur um etwa 100 ~ 300 ℃ gesenkt wird, sodass die Schwerlast-Gasturbine sicher in Betrieb genommen werden kann [5-6].

Daher ist die einzige machbare und effektive Methode zur Erreichung hoher Effizienz, niedriger Emissionen und langer Lebensdauer von Schwerlast-Gasturbinen die Technologie der thermischen Barrikadenbeschichtung. Diese Technologie wird weitgehend in den heißen Komponenten von Gasturbinen und Strahltriebwerken eingesetzt. Zum Beispiel wird eine thermische Barrikadenbeschichtung auf die Oberfläche einer Turbinenschaufel gesprüht, um sie von den Hochtemperaturgasen zu trennen, die Oberflächentemperatur der Schaufel zu senken, ihre Lebensdauer zu verlängern und es ihr zu ermöglichen, bei höheren Temperaturen zu arbeiten, wodurch die Effizienz der Gasturbine gesteigert wird. Seit ihrer Entwicklung in den späten 1940er- und frühen 1950er-Jahren hat die thermische Barrikadenbeschichtung große Aufmerksamkeit erregt und wird von vielen Forschungseinrichtungen und Beschichtungsanbietern weltweit intensiv gefördert und weiterentwickelt, und die Nachfrage nach thermischen Barrikadenbeschichtungen in der modernen Industrie wird immer dringender. Daher hat die Untersuchung der thermischen Barrikadenbeschichtung für Gasturbinen eine große praktische und strategische Bedeutung.

In den letzten Jahren ist das am weitesten verbreitete Beschichtungsmaterial für Schwerlast-Gasturbinen weiterhin yttriumstabilisiertes Zirkonia (6-8YSZ) mit einer Massenkonzentration von 6 Gew.-% ~ 8 Gew.-%, aber YSZ-Beschichtungen sind nicht nur anfällig für Phasentransformation und Sinterung, sondern auch für Schmelzsalfkorrosion bei Temperaturen über 1 200 ℃ . Das heißt, CMAS-Korrosion (CaO-MgO-Al2O3-SiO2 und andere Silikatstoffe) und Thermokorrosion. Um die Beschichtung bei Temperaturen über 1 200 arbeiten zu lassen ℃ Seit langer Zeit haben Forscher viele Anstrengungen unternommen, darunter das Finden und Entwickeln neuer thermischer Barrierschichten, die Verbesserung des Herstellungsprozesses von thermischen Barrierschichten sowie die Regulierung der Schichtstruktur. Daher fasst dieser Artikel auf Basis einer Diskussion über den aktuellen Stand und die Systemstruktur schwerer Gasturbinen sowie über die Materialien und Herstellverfahren von thermischen Barrierschichten den Forschungsstand von thermischen Barrierschichten für Gasturbinen gegen CMAS-Korrosion und andere Schlüsselmerkmale zusammen, um eine Referenz für die Forschung zu thermischen Barrierschichten gegen CMAS-Korrosion bereitzustellen.

Seit der Welt premiere einer Gasturbine im Jahr 1920 entwickeln sich Gasturbinen rasch im industriellen Bereich. In den letzten Jahren wächst die Größe des globalen Marktes für schwere Gasturbinen kontinuierlich, Länder legen größeren Wert auf die Forschung und Entwicklung schwerer Gasturbinen und erhöhen weiter Kapital- und Personalinvestitionen, wodurch das technologische Niveau schwerer Gasturbinen stetig verbessert wird. Das technologische Niveau schwerer Gasturbinen wird durch die Turbineneingangstemperatur bestimmt, die je nach Temperaturbereich in die Klassen E, F und H unterteilt werden kann [7]. Die Leistung der Klasse E liegt zwischen 100 und 200 MW, die Leistung der Klasse F zwischen 200 und 300 MW, und die Leistung der Klasse H beträgt mehr als 300 MW.

1.1 Derzeitiger Stand der heimischen schweren Gasturbinen

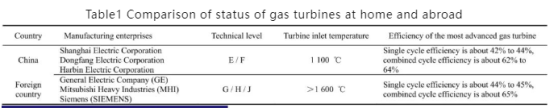

In den 1950er Jahren mussten schwerlastige Gasturbinen in China von ausländischen Unternehmen eingeführt werden [General Electric (GE), Deutschlands Siemens (Siemens), Japans Mitsubishi Heavy Industries (MHI)], bevor sie unabhängig entworfen, entwickelt und hergestellt wurden. In dieser Phase entwickelte sich die Technologie der schweren Gasturbinen in unserem Land rasch. In den 1980er Jahren trat in China ein drastisches Problem des Mangels an Öl und Gas auf, wodurch die Entwicklung der Technologie der schweren Gasturbinen gezwungen war, in einen Abschwung zu geraten. Erst 2002, mit der West-Ost-Gastransmission und der Erschließung und Einführung von Erdgas in unserem Land, wurde das Problem von Öl und Gas gelöst, und die schweren Gasturbinen in unserem Land haben schließlich eine neue Runde der Entwicklung begonnen [8]. Derzeit basiert die Herstellung schwerer Gas turbines in China hauptsächlich auf Unternehmen wie Shanghai Electric, Dongfang Electric, Harbin Electric und anderen.

Im Jahr 2012, im Rahmen der "863"-Schwerpunktprojekte im Energiebereich, wurde die R0110-Schwere-Gasturbine, entwickelt von der Shenyang Leing Company und führenden Universitäten Chinas, erfolgreich in einem 72-Stunden-Lasttestbetrieb getestet. Dies markiert den erfolgreichen Produktionsabschluss der ersten Schweren Gasturbine mit eigenem geistigem Eigentum, deren Basisleistung bei 114,5 MW liegt. Die thermische Effizienz beträgt 36 %. Seitdem ist China das fünfte Land der Welt, das über eigenständige Forschungs- und Entwicklungsfähigkeiten für schwere Gasturbinen verfügt. Im Jahr 2014 erwarb Shanghai Electric einen Anteil an Ansaldo in Italien, was den ausländischen Monopolstatus in der Gasturbinenindustrie brach und auch zur Anfänglichen Lokalisierung der E/F-Klasse schwerer Gasturbinen in China führte. Im Jahr 2019, angeführt von China Re-Combustion, gelang es mehreren Institutionen gemeinsam, die erste Stufe der beweglichen Schaufel, die erste Stufe der statischen Schaufel und die Brennkammer einer F-Klasse 300-MW-Gasturbine erfolgreich herzustellen. Dies markiert, dass China nun in der Lage ist, die heißen Komponenten schwerer Gasturbinen anfänglich selbst herzustellen; In demselben Jahr entwickelten Shanghai Electric und Ansaldo erfolgreich eine H-Klasse Schwere Gasturbine GT36, die zur ersten H-Klasse Schwere Gasturbine wird, die in unserem Land entwickelt wurde. Im Jahr 2020, im Rahmen des „973“-Projekts, wurde die erste eigenständig entwickelte F-Klasse 50-MW-Schwere-Gasturbine (genannt G50) von China Dongfang Electric und der Xi'an Jiaotong Universität erfolgreich im Volllastbetrieb getestet [9], was darauf hinweist, dass China nun anfänglich in der Lage ist, F-Klasse Schwer-Gasturbinen eigenständig zu entwickeln. Im Juni 2022 war Jiangsu Yonghan an der Entwicklung der Turbinenschaufeln einer 300-MW-Schweren Gasturbine beteiligt, nachdem der Test erfolgreich abgeschlossen wurde, was Chinas Erfolg bei der Entwicklung von 300-MW-Schweren Gasturbinen weiter bekräftigt. Dennoch steigt zwar die Technologieniveaus der schweren Gasturbinen in China schnell, doch werden E/F-Klasse Gasturbinen immer noch hauptsächlich im inländischen Markt verwendet. Von diesen erreicht die fortschrittlichste Schwer-Gasturbine auf dem inländischen Markt eine Einzelkreis-Effizienz von 42 % bis 44 % und eine Verbundkreis-Effizienz von 62 % bis 64 %[10].

Trotz des raschen Fortschritts in Wissenschaft, Technologie und Wirtschaft auf globaler Ebene in den letzten Jahren hat sich das technische Niveau von Schwerlast-Gasturbinen allmählich verbessert, doch ein Großteil des weltweiten Marktes für Schwerlast-Gasturbinen wird immer noch von General Electric (GE) aus den USA, Mitsubishi Heavy Industries (MHI) aus Japan, Alstom aus Frankreich und Siemens aus Deutschland dominiert. Mit der Entwicklung der Industrietechnologie ist die Technologie der Schwerlast-Gasturbinen reifer geworden, und der Forschungsschwerpunkt hat sich allmählich vom Bereich der Flugzeug-Gasturbinen auf den Bereich der Schwerlast-Gasturbinen verlagert, wobei Gasturbinen der E-, F-, G-, H- und J-Klasse entwickelt wurden.

Derzeit genießen in der schweren Gasturbinen-Markt viele Produkte von Japans Mitsubishi größere Beliebtheit. Insbesondere ist die JAC-Typ-Gasturbine, hergestellt von Mitsubishi Heavy Industries, als die weltweit effizienteste Gasturbine bekannt, wobei ihre Kombikreis-Wirkungsgrad 64 % oder sogar höher erreichen kann. Die M701J-Gasturbine, die gasturbine mit der höchsten thermischen Wirkungsgrad für Stromerzeugung auf der Welt, hat eine einfache Kreis-Leistung von 470 MW und eine Kombikreis-Leistung von 680 MW. Darüber hinaus weist die M501J-Gasturbine noch eine thermische Effizienz von 55 % bei Lastbedingungen von 50 % auf, und ihre Leistung ist sehr herausragend.

Die 50 HZ SGT5-9 000HL-Klasse Schwer-Gasturbine, entwickelt und hergestellt von Siemens in Deutschland, ist die leistungsstärkste Schwer-Gasturbine mit der höchsten Ausgabeleistung eines Einzelblocks weltweit. Die Schwer-Gasturbine kann im Kombikraftwerk-Modus bis zu 840 MW Strom erzeugen, und ihre Wirkungsgrad im Kombikraftwerk beträgt ebenfalls bis zu 63%, aber sie ist nicht die effizienteste Gasturbine im Kombikraftwerk.

Im Oktober 2019 stellte GE die 7HA.03-Schwerlastgasturbine vor, die eine maximale Kombikraftwerks-Ausgabeleistung aufweist, die etwas niedriger ist als die von Siemens' SGT5-9000HL-Klasse-Schwerlastgasturbine, mit 821 MW, aber ihre maximale Kombikraftwerks-Effizienz wird auf bis zu 63,9 % geschätzt. Im Jahr 2022 wurde die 7HA.03-Gasturbine erstmals kommerziell in Betrieb genommen, wobei die Effizienz der Kombikraftwerks-Stromerzeugung über 64 % lag und das Lastwachstum auf bis zu 75 MW/Min lag. Die 7HA.03-Gasturbine kann Emissionen um 70 % reduzieren. Um Kohlenstoffemissionen aus Gasstromerzeugung weiter zu senken, unterstützt GEs 7HA.03-Gasturbine derzeit die Verbrennung von 50 % Wasserstoff nach Volumen und hat eine Nettoleistung von 430 MW im Einzelschritt. Eine „einturbine“-7HA.03-Schwerlastgasturbinenkraftwerk kann eine Stromerzeugung von bis zu 640 MW bieten, während ein „zweiturbine“-7HA.03-Schwerlastgasturbinenkraftwerk eine Stromerzeugung von bis zu 1 282 MW bieten kann.

Heute beträgt die Eintrittstemperatur der weltweit fortgeschrittensten Schwerlast-Gasturbinen bis zu 1.600 ° C [11]. Einige Fachleute haben vorhergesagt, dass die maximale Eintrittstemperatur von Gasturbinen in Zukunft 1.700 ℃ erreichen kann, und die Effizienz von Einzylkus und Kombikraftwerk jeweils 44% ~ 45% und 65% erreichen kann [10].

Zusammengefasst kann gesagt werden, dass obwohl der technische Stand von Schwerlast-Gasturbinen in China im Vergleich zur Vergangenheit große Fortschritte gemacht hat, immer noch ein großer Unterschied im Niveau der Fertigungstechnologie und Wartung gegenüber den entwickelten Ländern besteht, wie in Tabelle 1 gezeigt. Aufgrund dessen sollten domestische Hersteller und Forscher zunächst das Entwicklungsstadium von Chinas schweren Gasturbinen klar verstehen, die Bedeutung der Forschung und Entwicklung von schweren Gasturbinen erhöhen und gleichzeitig mit der Unterstützung nationaler Politiken die Kapitalinvestitionen in die Technologieentwicklung von schweren Gasturbinen weiter erhöhen, wobei der Fokus auf den Vorteilen aller Beteiligten liegt, um die volle Entwicklung schwerer Gasturbinen voranzutreiben. Versuchen Sie, die Lücke zwischen dem technischen Niveau der schweren Gasturbinen unseres Landes und dem anderer entwickelter Länder zu verringern. Daher hat die Technologie der schweren Gasturbinen in China immer noch einen riesigen Entwicklungsspielraum, und ihre zukünftige Entwicklungstendenz richtet sich hauptsächlich auf diese vier Aspekte: hohe Parameter, hohe Leistung, geringe Emissionen und Großskaligkeit [12].

Aktuelle Nachrichten

Aktuelle Nachrichten2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Unser professionelles Verkaufsteam freut sich auf Ihre Beratung.