Die gebräuchlichsten Modelle von Udimet-Thermostatformblättern sind Udimet 500, Udimet 520, Udimet 188 und Udimet 720. Beim Schmieden von Turbinenschaufeln verwenden wir das Material Udimet 720. Udimet 720-Schaufeln sind hochwertige Schmiedeprodukte, die von uns eingeführt wurden und unter konstanter Temperatur und in einem Hochtemperaturumfeld hergestellt werden. In diesem Prozess verbessern Turbinenschaufeln ihre Mikrostruktur, und eine stabile Temperatur trägt zur Erhaltung einer gleichmäßigen und feinen Mikrostruktur bei. Die mechanischen Eigenschaften wie Festigkeit, Zähigkeit und Ermüdungsleben der geschmiedeten Schaufeln werden verbessert.

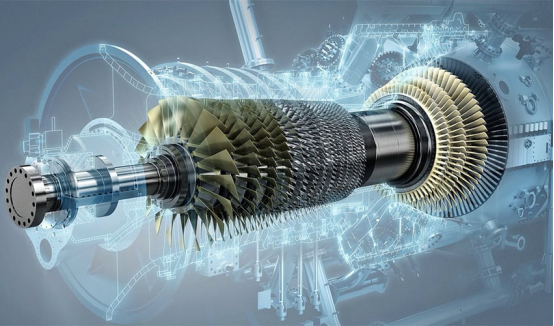

Unsere isotherme Schmiedung kann Udimet 500, Udimet 520, Udimet 188 und Udimet 720 sowie andere Produkte der isothermen Schmiedung herstellen, mit reicher Produktionserfahrung und reifer Technologie. Udimet 720 ist ein nickelbasiertes Hochtemperaturlegierungsmaterial mit ausgezeichneten mechanischen Eigenschaften sowie Widerstand gegen Oxidation und Korrosion. Es zeichnet sich in Hochtemperatur- und Hochspannungsumgebungen gut aus, daher wird es insbesondere in der Luft- und Raumfahrtindustrie eingesetzt, vor allem in Schlüsselkomponenten von Turbinenanlagen wie Turbinenschaufeln, Scheiben und Wellen.

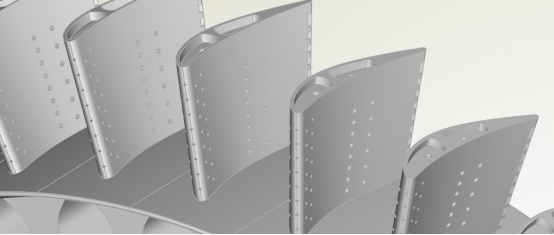

Thermostatische Schmiedung ist ein hochentwickelter Fertigungsprozess, der speziell für die Herstellung von Hochleistungs-Turbinenschaufeln aus Superallegierungen entwickelt wurde. Diese fortschrittliche Technik umfasst die präzise Steuerung von Temperatur und Deformationsrate, um die Mikrostruktur des Materials zu optimieren und so überlegene mechanische Eigenschaften sowie eine verlängerte Lebensdauer unter extremen Betriebsbedingungen sicherzustellen. Durch sorgfältige Kontrolle der thermischen Umgebung während des Schmiedeprozesses können Hersteller gleichmäßige Kornstrukturen erzeugen und innere Spannungen reduzieren, was für Komponenten entscheidend ist, die hohe Temperaturen, Drücke und Drehzahlen aushalten müssen. Das Ergebnis ist eine äußerst zuverlässige und effiziente Turbinenschaufel, die den anspruchsvollen Anforderungen der modernen Luft- und Raumfahrtindustrie sowie der Energieerzeugung gerecht wird.

1. Erhitzungsschritt: Erhitzung der Superallegierungs-Materialien, um bessere Verarbeitungseigenschaften zu erreichen.

2. Vorheizen: Das Material wird durch einen Elektroforn mit gleichmäßiger Temperatur vorverheizt, um die Bearbeitungsintensität zu reduzieren.

3. Oberflächenbehandlung und Schmierung: Die Oberfläche des Legierungsstangenmaterials entsprechend behandeln und Glaslubrikant sprühen oder tauchen, um Reibung und Wärmeverlust während des Schmiedens zu reduzieren.

4. Frei Schmieden: Das verarbeitete Superallegierungs-Material wird in die Form gelegt und geschmiedet.

Isothermes Schmieden ist ein fortschrittliches Fertigungsverfahren, das zur Herstellung von Komponenten mit außergewöhnlichen mechanischen Eigenschaften verwendet wird, insbesondere für Hochtemperaturanwendungen wie Superallegierungs-Turbinenschaufeln. Im Gegensatz zu konventionellem Schmieden, bei dem Werkstück und Formwerkzeug unterschiedliche Temperaturen haben können, wird bei der isothermen Schmiede sowohl das Werkstück als auch die Formwerkzeuge während des gesamten Prozesses auf eine konstante, gleichmäßige Temperatur gehalten. Diese Temperaturregulierung wird normalerweise durch beheizte Formen und eine kontrollierte Atmosphäre oder ein Trägegasumgebung erreicht.

Verbesserte Materialeigenschaften: Durch die Aufrechterhaltung einer konsistenten Temperatur kann die Mikrostruktur des Materials genauer gesteuert werden, was zu einer verbesserten Festigkeit, Zugfestigkeit und Ermüdungsbeständigkeit führt.

Verringerte Kornwachstum: Die kontrollierte Temperatur minimiert das übermäßige Kornwachstum, das in der konventionellen Schmiedung aufgrund von Temperaturschwankungen auftreten kann. Dies führt zu einer feineren, gleichmäßigeren Kornstruktur.

Geringere Schmiededrucke: Isotherme Bedingungen ermöglichen es, Materialien bei geringeren Drücken zu verformen, was das Risiko von Fehlern reduziert und die Gesamtqualität des geschmiedeten Teils verbessert.

Verbesserter Oberflächenfinish: Die Verwendung von erhitzten Presswerkzeugen und kontrollierten Bedingungen führt oft zu einem besseren Oberflächenfinish, was den Bedarf an nachfolgenden Bearbeitungsoperationen verringert.

Verlängerter Werkzeuglebenszyklus: Der Betrieb bei konstanter Temperatur reduziert thermisches Zyklen und Spannung auf die Presswerkzeuge, was deren Lebensdauer verlängert und Wartungskosten senkt.

Dieser Prozess ist insbesondere vorteilhaft für die Herstellung komplexer Formen und dünnwandiger Profile, was ihn ideal für die Luft- und Raumfahrt, Energieerzeugung und andere Branchen macht, in denen Leistung und Zuverlässigkeit oberstes Gebot sind.

1. Hohe Hochtemperaturfestigkeit: Udimet 720 ist ein nickelbasiertes Hochtemperaturlegierungsmaterial mit hoher Hochtemperaturfestigkeit. Es kann gute mechanische Eigenschaften in einem Hochtemperaturumfeld aufrechterhalten und eignet sich zur Herstellung von Bauteilen wie Turbinenschaufeln von Flugzeugmotoren, die unter Hochtemperaturbedingungen arbeiten.

2. Gute Widerstandsfähigkeit gegen Müdigkeit und Kriechen: Dies ermöglicht es, strukturelle Stabilität und Zuverlässigkeit bei langfristigen zyklischen Belastungen und hohen Temperaturen aufrechtzuerhalten.

3. Gute Oxidations- und Korrosionsbeständigkeit: Hilft dabei, die Auswirkungen von Oxidation und Korrosion in strengen Betriebsbedingungen zu widerstehen und die Lebensdauer der Schaufeln zu verlängern.

1. Hochtemperaturfestigkeit

Behalte hohe Festigkeit und Kriechfestigkeit bei in Hochtemperaturumgebungen.

2. Schutz gegen Oxidation und Korrosion

Herausragende Beständigkeit bei Hochtemperatur-Oxidation und -Korrosion.

3. Sehr gute Ermüdungsleistung

Gute Ermüdungsbeständigkeit bei zyklischen Beanspruchungen.

4. Gute Verarbeitbarkeit

Die Klinge weist durch konstante Temperatur-Schmiedung und nachfolgende endgültige Behandlung eine gute Verarbeitbarkeit und Oberflächenqualität auf.

Das Werk erstreckt sich über eine Fläche von über 20.000 Quadratmetern und verfügt über ein professionelles Forschungs- und Entwicklungs-Team.

Nickelbasierte Legierung, Titanlegierung, Gasturbine, Luftfahrt- und Kernkraftwerksgießerei

Autorisierte Handelsgarantie von $1100000.00 zur Sicherstellung von Qualität und Versand

Wir können Produkte im Gewicht von 0,1 g bis 17.000 kg und in Größen von weniger als 1 Kubikzentimeter bis über 14 Kubikmeter herstellen.

Spektrometer, Röntgen, Tastsonde (CMM), Zugsversuch und andere Prüfberichte können ausgewählt werden.

Zusammenarbeit mit über 40 Ländern

Aktuelle Nachrichten

Aktuelle Nachrichten2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Unser professionelles Verkaufsteam freut sich auf Ihre Beratung.