Die Turbinenschaufel ist das Kernkomponente am heißen Ende der Gasturbine. Ihre Forschung und Entwicklung sowie ihre Fertigung spiegeln die Ausbaumasse und das technische Niveau der Industrie eines Landes wider. Der aktuelle Forschungsfortschritt der Herstellungstechnologie von Gasturbinenschaufeln wird überprüft. Auf Basis der Forschung der Forschungsgruppe wird der Fortschritt im Bereich der richtungsgesteuerten Verfestigung von Gasturbinenschaufeln vorgestellt und es wird ein Schwerpunkt vorgeschlagen.

1 Richtungsgesteuerte Verfestigungstechnologie

Die Richtungsschmelztechnologie bezieht sich auf eine Technologie, die während des Erstarrungsprozesses mittels gezielter Mittel einen Temperaturgradienten in einer bestimmten Richtung erzeugt, sodass die Erstarrung entlang einer bestimmten Richtung erfolgt. Im Erstarrungsprozess eines Metalls gibt es einen Temperaturgradienten in einer spezifischen Richtung zwischen dem erstarrten Teil und dem nicht erstarrten Schmelzgang, was dazu führt, dass der Metall in die entgegengesetzte Richtung der Wärmeleitung erstarrt. Durch die Verwendung der Richtungsschmelztechnologie können Säulen- oder Einkristalle mit spezifischer Orientierung erhalten werden, und es können Säulen- oder Einkristallklingen hergestellt werden, wodurch ihre Leistungsignifikant verbessert wird.

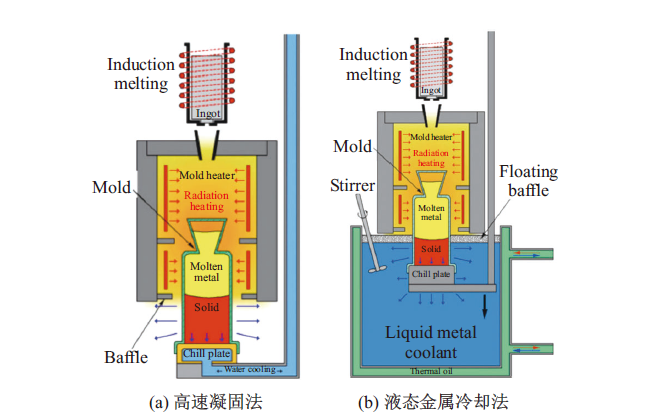

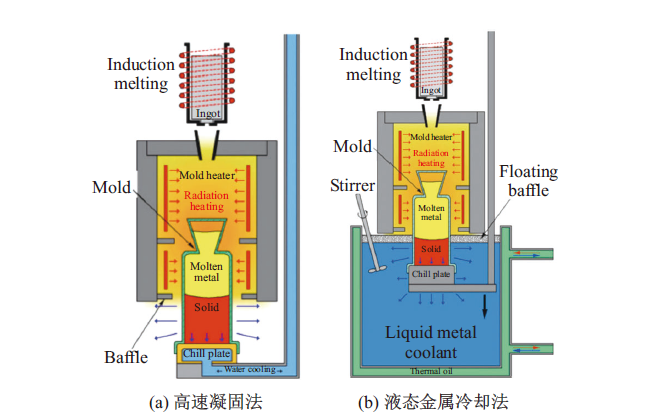

In den späten 1960er Jahren wendeten Versnyder et al. die Richtfestigungs-Technologie auf die Herstellung von Superallegierungen an, was die Kornorientierung der Festigungsstruktur besser kontrollierte, die querlaufenden Korngrenzen eliminierte und die mechanischen Eigenschaften der Superallegierungen erheblich verbesserte. Nach Jahrzehnten der Forschung entwickelte sich aus der Richtfestigungs-Technologie die methode mit exothermem Pulver (EP), die Stromreduktionsmethode (PD), die Hochgeschwindigkeitsfestigungsmethode (HRS) und herkömmliche Techniken wie flüssiges Metall Kühlung (LMC). Derzeit werden die Hochgeschwindigkeitsfestigungs-Methode und die flüssige-Metall-Kühlmethode weitgehend eingesetzt.

1.1 Hochgeschwindigkeitsfestigungs-Methode

Die Hochgeschwindigkeitsverfestigungsmethode ist ein Verfahren, bei dem Gussstücke in eine Richtung fortschreitend vom Hochtemperaturbereich weg bewegt werden, um eine einseitige Verfestigung zu erreichen. Diese Methode verbessert das Problem, dass der Temperaturgradient während des Erstarrungsprozesses allmählich abnimmt. Das Prinzip der Hochgeschwindigkeitsverfestigungsmethode wird in Abbildung 1(a) dargestellt. Ein adiabatischer Schutzschirm wird am Boden des Ofens angebracht, und auf diesem Schild wird eine Öffnung etwas größer als das Gussstück vorgesehen. Der Innenteil des Ofens wird kontinuierlich erhitzt. Während des Erstarrungsprozesses des Metalls wird die Hülle langsam nach unten gezogen, sodass der Teil des Metalls, der außen freigelegt wird, beginnt sich abzukühlen und zu erstarrt, während das Metallschmelzmaterial im Inneren des Ofens weiterhin in einem erhitzten Zustand bleibt, wodurch ein axialer Temperaturgradient etabliert wird. Die Hochgeschwindigkeitsverfestigungsmethode hat einen hohen und stabilen Temperaturgradienten und Kühlrate und kann lange scheinbarkeitige Kristalle und feine Strukturen erzeugen, was die mechanischen Eigenschaften der Gussteile erheblich verbessert. Dennoch ist der Temperaturgradient dieser Methode immer noch unzureichend, und bei der richtungsabhängigen Erstarrung von dickwandigen und großen Gussteilen können Gussfehler wie Flecken und Fremdstoffe leicht auftreten.

Top-Nachrichten

Top-Nachrichten