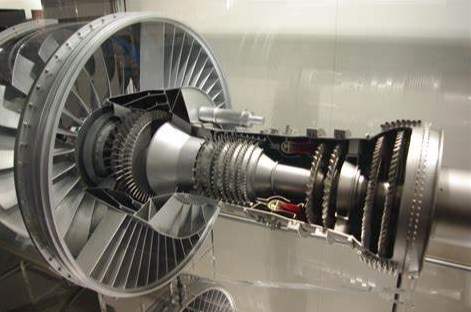

In den modernen Luft- und Raumfahrt- sowie Energiewirtschaften sind Turbinen unverzichtbar und dienen als Herzstück von Flugzeugtriebwerken, Kraftwerken und einer Vielzahl anderer hochleistungsfähiger Maschinen. Als kritischer Bestandteil dieser Systeme müssen Turbinenschaufeln extreme Betriebsbedingungen aushalten, darunter Hochtemperaturen, -drucke und die intensiven Zentrifugalkräfte, die durch schnelle Rotation entstehen, während sie gleichzeitig langfristige Effizienz und Zuverlässigkeit aufrechterhalten. Um diesen strengen Anforderungen gerecht zu werden, suchen Hersteller stetig nach fortschrittlichen Materialien und innovativen Fertigungstechniken. Eine Technik, die inzwischen erheblich an Bedeutung gewonnen hat, ist das Gleichkristallgussverfahren.

Was ist Gleichkristallguss?

Die Gleichrichtkristall-Schüttung ist ein spezialisiertes Metallverfestigungsverfahren, bei dem die resultierende Mikrostruktur aus relativ gleichmäßigen, klein dimensionierten Körnern besteht. Diese Mikrostruktur verbessert, obwohl sie im Vergleich zu richtungsgesteuerten oder Einkristall-Materialien möglicherweise einige Wärmeleit-Eigenschaften opfert, erheblich die mechanische Festigkeit und Zähigkeit des Materials. Diese Eigenschaften machen es besonders für komplexe Bauteile wie Turbinenschaufeln geeignet, bei denen eine hohe Widerstandsfähigkeit gegen Müdigkeitserscheinungen, Rissausbreitung und Impactschäden entscheidend ist. Durch sorgfältige Kontrolle der Abkühlrate während der Verfestigung und Einbeziehung passender Keimbildungsstoffe in die Schmelze kann die Bildung feiner, gleichmäßig verteilter Gleichrichtkristalle gefördert werden, was zu einer überlegenen Gesamtleistung führt.

Vorteile der Gleichrichtkristall-Schüttung

Verbesserte Ermüdungswiderstandsfähigkeit: Die einzigartige Mikrostruktur der äquiaxialen Gussstücke bietet eine erhöhte Haltbarkeit bei zyklischer Belastung, was sie widerstandsfähiger gegen Ermüdungsbruch macht.

Verbesserte Zugfestigkeit und Zähigkeit: Im Vergleich zu anderen Gussverfahren weisen äquiaxiale Materialien eine höhere Bruchzähigkeit und Duktilität auf, was ihnen ermöglicht, Spannungen besser aufzunehmen und zu verteilen, ohne zu brechen.

Vielseitigkeit: Diese Methode kann effektiv auf verschiedene Legierungssysteme angewendet werden, einschließlich hochleistungsfähiger Materialien wie nickelbasierte Superallegierungen, die aufgrund ihrer hervorragenden Hochtemperaturfestigkeit und Korrosionswiderstand in Turbinenschaufel-Anwendungen häufig verwendet werden.

Kosteneffizienz: Während die anfängliche Investition in Technologie und Ausrüstung erheblich sein kann, tragen die Reduktion der Wartungskosten und die Verlängerung der Dienstlebensdauer zu einer geringeren Gesamtkostenübernahme über den Lebenszyklus des Produkts hinweg bei.

Fallstudie für Kunden

Ein renommierter Hersteller von Flugzeugtriebwerken hat kürzlich ein Projekt gestartet, um die Leistung der Turbinenschaufeln für seine neueste Generation von Strahltriebwerken zu verbessern. Nach umfangreichen Forschungen entschied sich das Unternehmen, die Gleichachsenkristall-Schütte-Technologie in sein bestehendes Design zu integrieren. Das Projektteam begann mit der Optimierung der Werkstoffauswahl und fügte dem Legierungsgehalt eine angemessene Menge an Kernausschlagselementen hinzu, um die Bildung einer feinkörnigen Struktur zu erleichtern. Anschließend nutzten sie Computersimulationssoftware, um die optimalen Gießbedingungen vorherzusagen und einen idealen Temperaturgradienten im Gussform zu gewährleisten, um die gewünschte Mikrostruktur zu erreichen. Schließlich wurde das neue Design durch strengere Tests und Validierungen gegangen, um sicherzustellen, dass es allen relevanten Branchenstandards entspricht.

Die Ergebnisse waren beeindruckend. Die neu hergestellten Turbinenschaufeln, die mithilfe der gleichachsigen Kristallgussmethode produziert wurden, erreichten nicht nur eine Gewichtsreduzierung von 5 %, sondern zeigten auch eine Lebensdauerverlängerung um 20 % unter den gleichen Betriebsbedingungen. Darüber hinaus schafften die Produkte den erfolgreichen Abschluss aller notwendigen Zertifizierungsprozesse, was dem Unternehmen ermöglichte, einen größeren Marktanteil zu sichern und seine Position als Branchenführer zu festigen. Diese Erfolgsgeschichte unterstreicht die entscheidende Rolle der gleichachsigen Kristallgussmethode bei der Förderung technologischer Fortschritte in der Industrie.

Schlussfolgerung

Während die Technologie weiter fortschreitet, wird das Gleichachsenkristallgussverfahren zu einer essenziellen Schlüsseltechnologie in der Produktion von leistungsstarken Turbinenschaufeln. Es hilft Unternehmen nicht nur dabei, technische Herausforderungen zu bewältigen, die mit traditionellen Fertigungsmethoden schwer zu meistern sind, sondern legt auch den Grundstein für die Entwicklung noch effizienterer und zuverlässigerer Energiesysteme in der Zukunft. Durch seine Fähigkeit, die Material Eigenschaften zu verbessern und die Gesamtkosten zu senken, steht das Gleichachsenkristallgussverfahren bereit, eine zentrale Rolle bei der Gestaltung der nächsten Generation von Luft- und Raumfahrt- sowie Energielösungen zu spielen, um sicherzustellen, dass diese kritischen Komponenten unter den anspruchsvollsten Bedingungen auf höchstem Niveau arbeiten.

Kontaktieren Sie uns

Wenn Sie ein starkes Interesse an unseren Produkten haben, zögern Sie nicht, uns sofort zu kontaktieren. Unser professionelles Team wird Ihnen gerne dienen, alle Ihre Fragen beantworten, Ihnen detaillierte Produktinformationen und personalisierte Lösungen bereitstellen.

Aktuelle Nachrichten

Aktuelle Nachrichten2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Unser professionelles Verkaufsteam freut sich auf Ihre Beratung.