Protože práce pevných plynových turbín obvykle probíhá v komplexním prostředí a cyklus údržby je dlouhý, může dosáhnout až 50 000 hodin. Proto, aby bylo možné zlepšit technologii tepelné bariérové nátěru pro plynové turbíny a prodloužit životnost této bariéry, v posledních letech výzkumníci prováděli řadu studií o klíčových vlastnostech tepelného bariérového nátěru, jako jsou tepelná izolace, odolnost proti oxidaci, odolnost proti tepelnému šoku a odolnost proti korozi CMAS (CaO-MgO-Al2O3-SiO2). Zatímco výzkum a pokrok v oblasti tepelné izolace, odolnosti proti oxidaci a tepelnému šoku jsou relativně dostatečné, odolnost proti korozi CMAS je poměrně málo zkoumána. Současně se koroze CMAS stala hlavním režimem selhání tepelného bariérového nátěru, což brání rozvoji další generace vysokovýkonných plynových turbín. Proto tato sekce nejprve stručně představuje tepelnou izolaci, odolnost proti oxidaci a tepelnému šoku tepelného bariérového nátěru a pak se soustředí na výzkumné postupy v oblasti mechanismu koroze CMAS a ochranné technologie tepelného bariérového nátěru v části 4.

S rozvojem průmyslu stavitelné vysokovýkonnostní plynové turbíny klade vyšší požadavky na teplotu vstupního kola turbíny. Proto je velmi důležité zlepšit tepelnou izolaci tepelné bariérové nátěru. Tepelná izolace tepelné bariérové vrstvy souvisí s materiálem, strukturou a procesem přípravy nátěru. Navíc ovlivňuje i provozní prostředí tepelné bariérové vrstvy její tepelně izolační vlastnosti.

Tepelná vodivost se obecně používá jako hodnotící index pro tepelně izolační vlastnosti bariérových nátěrů. Liu Yankuan a kol. [48] připravili nátěr YSZ s dopovídáním 2 mol.% Eu3+ pomocí APS a ve srovnání s nátěrem YSZ ukázali, že tepelná vodivost nátěru YSZ s dopovídáním 2 mol.% Eu3+ byla nižší, tj. tepelná izolace nátěru YSZ s dopovídáním 2 mol.% Eu3+ byla lepší. Zjisteno bylo, že prostorové a geometrické charakteristiky por v nátěru mají velký vliv na tepelnou vodivost [49]. SUN a kol. [50] provedli srovnávací studii tepelné vodivosti a pružného modulu bariérových nátěrů s různými porovitými strukturami. Výsledky ukazují, že tepelná vodivost a pružný modulus bariérového nátěru klesají s úbytkem velikosti por a čím vyšší je porosita, tím nižší je tepelná vodivost. Řada studií ukázala, že ve srovnání s nátěrem EB-PVD má nátěr APS lepší tepelnou izolaci, protože nátěr APS má vyšší porositu a nižší tepelnou vodivost [51]. RATZER-SCHEIBE a kol. [52] zkoumali vliv tlouštěky nátěru EB-PVD PYSZ na tepelnou vodivost a výsledky ukázaly, že tloušťka nátěru EB-PVD PYSZ silně ovlivňovala jeho tepelnou vodivost, tj. tloušťka nátěru byla také jedním z důležitých faktorů ovlivňujících tepelně izolační vlastnosti bariérového nátěru. Výzkumné výsledky Gong Kaishenga a kol. [53] rovněž ukazují, že v rozmezí tloušťky nátěru pro praktické aplikace je tepelná izolace nátěru úměrná jeho tloušťce a rozdílu teploty v prostředí. I když se tepelná izolace bariérového nátěru zlepšuje s jeho zvětšením, pokud se tloušťka nátěru dále zvyšuje do určité hodnoty, může dojít k koncentraci stresu v nátěru, což způsobí jeho ranější selhání. Proto je nutné, aby se tloušťka nátěru rozumně regulovala, aby se zlepšily tepelně izolační vlastnosti nátěru a prodloužil se jeho životnostní cyklus.

V podmínkách vysokotemperatuřní oxidace se snadno vytváří vrstva TGO v tepelné bariérové nátěru. Vliv TGO na tepelný bariérový nátěr [54] má dva aspekty: Z jedné strany může tvořené TGO zabránit tomu, aby kyslík dále difundoval dovnitř, a snížit vnější vliv na oxidaci slitové matice. Z druhé strany, s neustálým zhouštěním TGO, kvůli jeho velkému pružnému modulu a velkému rozdílu mezi jeho koeficientem tepelného roztažení a lepidlovou vrstvou, je také poměrně snadné vzniknout velkému napětí během chladícího procesu, což může vést ke rychlému odpadání nátěru. Proto je nutné zlepšit oxidací odolnost nátěru pro prodloužení životnosti tepelného bariérového nátěru.

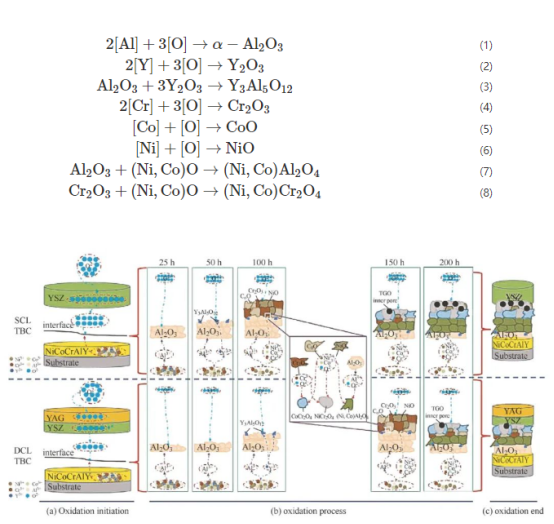

XIE s kolegy [55] studovali tvorbu a růstové chování TGO, které bylo hlavně rozděleno na dvě fáze: nejprve hustá α -Na ploše vrstvy pro spojování byl tvořen film Al2O3, poté byla mezi keramickou vrstvou a α -Al2O3 vyformována porézní směs oxidů. Výsledky ukazují, že hlavní látkou způsobující trhliny v tepelném bariérovém nátěru je porézní směs oxidů v TGO, nikoli α -Al2O3. LIU et al. [56] navrhli vylepšenou metodu pro simulaci růstu TGO pomocí numerické analýzy evoluce stresu ve dvou fázích, aby bylo možné přesně předpovědět životnost tepelných bariérních nátěrů. Proto lze tloušťku TGO účinně řídit řízením růstu porézních škodlivých smíšených oxidů, aby se zabránilo předčasnému selhání tepelných bariérních nátěrů. Výsledky ukazují, že růst TGO lze zpozdит použitím dvojité keramické tepelné bariéry, nasazením ochranné vrstvy na povrch nátěru a vylepšením hustoty povrchu nátěru, čímž se oxidací odolnost nátěru zvýší alespoň do jisté míry. AN et al. [57] použili technologii APS k přípravě dvou druhů tepelných bariérních nátěrů: Studovali vznik a růstové chování TGO pomocí izotermických oxidací testů při 1 100 ℃ . První je YAG/YSZ dvojité keramické bariérové nátěr (DCL TBC) a druhý je YSZ jednoduchý keramický bariérový nátěr (SCL TBC). Výsledky výzkumu ukazují, že proces tvorby a růstu TGO sleduje zákony termodynamiky, jak je znázorněno na obrázku 5: Podle vzorců (1) ~ (8) se nejprve tvoří Al2O3, poté oxidace Y iontů vytváří extrémně tenkou vrstvu Y2O3 na povrchu Al2O3 TGO a oba reagují spolu k vytvoření Y3Al5O12. Když je koncentrace Al iontu snížena na určitou hodnotu, jiné kovové prvky v vazebné vrstvě se oxidují před a po jejich smíchání s mísěnými oxidy (Cr2O3, CoO, NiO a spinelovými oxidy atd.), nejprve se tvoří Cr2O3, CoO, NiO a pak reagují s (Ni, Co) O a Al2O3 k vytvoření (Ni, Co) Al2O4. (Ni, Co) O reaguje s Cr2O3 k vytvoření (Ni, Co) Al2O4. Ve srovnání s SCL TBC probíhá tvorba a růst TGO pomaleji u DCL TBC, takže má lepší vysokoteplotní antioxidantní vlastnosti. Xu Shiming a kol. [58] použili magnetronové osazování k vytvoření plenky na povrchu nátěru 7YSZ. Po tepelném zpracování, α -Al2O3 vrstva byla vygenerována in-situ reakcí. Studie ukázala, že α -Al2O3 vrstva tvořená na povrchu nánosu může zlepšit oxidací odolnost nánosu bráněním difuze kyslíkových iontů. FENG et al. [59] ukázali, že laserové přetavení povrchu APS YSZ nánosu může zlepšit oxidací odolnost nánosu, hlavně proto, že laserové přetavení může zvýšit hustotu nánosu, čímž se zpomaluje růst TGO.

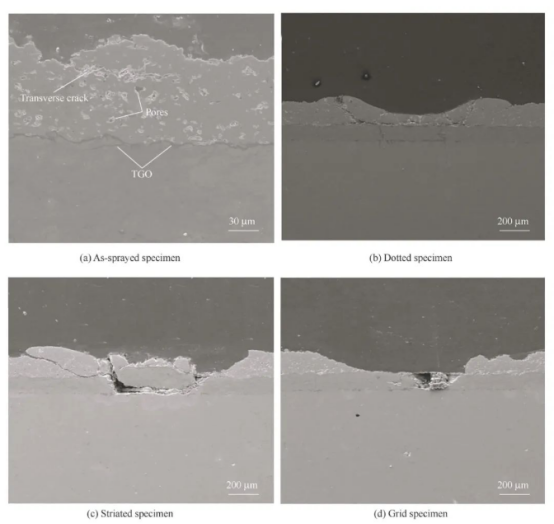

Když jsou komponenty horkého koncového úseku těžkých plynových turbin v provozu ve vysokoteplotném prostředí, často trpí tepelným šokem způsobeným rychlou změnou teploty. Proto lze slitinové součásti chránit zvýšením odolnosti proti tepelnému šoku termální bariérové vrstvy. Odolnost proti tepelnému šoku termální bariérové vrstvy se obvykle testuje pomocí cyklického (tepelného šoku) testu, kdy je nejprve udržována na vysoké teplotě po určitou dobu a poté je odebrána pro chlazení vzduchem/vodou, což je jeden tepelný cyklus. Odolnost proti tepelnému šoku termální bariérové vrstvy se posuzuje porovnáním počtu tepelných cyklů, které vrstva vydržela předtím, než selže. Studie ukázaly, že odolnost proti tepelnému šoku gradované struktury termální bariérové vrstvy je lepší, hlavně proto, že tlouštka gradované struktury termální bariérové vrstvy je menší, což může zpoždit vznik tepelného stresu v obalu [60]. ZHANG et al. [61] provedli tepelné cyklové testy při 1 000 ℃ Na třech formách teplotního bariérového nátěru ve tvaru skvrny, pruhu a mřížky získaných laserovým přetavením teplotního bariérového nátěru NiCrAlY / 7YSZ byla studována tepelná šoková odolnost sprejovaných vzorků a tří vzorků se různými tvary po laserovém zpracování. Výsledky ukazují, že vzorek ve tvaru skvrny má nejlepší odolnost vůči tepelnému šoku a životnost tepelného cyklu je dvojnásobná oproti sprejovanému vzorku. Nicméně je tepelná šoková odolnost pruhových a mřížkových vzorků horší než u sprejovaných vzorků, jak je vidět na obrázku 6. Kromě toho mnoho studií ukazuje, že některé nové materiály nátěrů mají dobré vlastnosti odolnosti vůči tepelnému šoku, jako například SrAl12O19 [62] navržené ZHOU et al., LaMgAl11O19 [63] navržené LIU et al., a Sm2 (Zr0.7Ce0.3) 2O7 [64] navržené HUO et al. Proto, aby bylo možné zvýšit tepelnou šokovou odolnost teplotního bariérového nátěru, je kromě strukturního návrhu a optimalizace nátěru možné hledat a vyvíjet nové materiály s dobrými vlastnostmi odolnosti vůči tepelnému šoku.

Horké novinky

Horké novinky2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Naše profesionální prodejní tým čeká na vaši konzultaci.