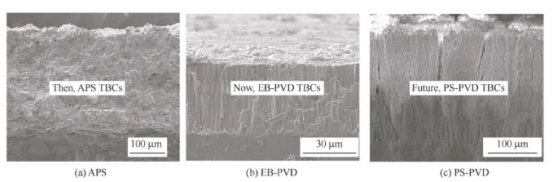

V určité míře nejen ovlivňuje mikrostruktura tepelné bariérové vrstvy její tepelnou izolaci, odolnost vůči oxidaci a dalším vlastnostem, ale také určuje životnost vrstvy. Mikrostruktura tepelné bariérové vrstvy závisí nejen na použitém materiálu, ale také na jejím přípravném procesu. Proto je důležité podle různých požadavků vybrat vhodný přípravný proces. Existuje mnoho způsobů přípravy tepelných bariérových vrstev, ale rozdělují se hlavně do dvou kategorií: jedna je tepelné sprejování a druhá fyzikální parní depozice. Tepelné sprejování zahrnuje především supersonické sprejování, plazmové sprejování, explozivní sprejování atd. Vrstva připravená pomocí tepelného sprejování je listovitá. Fyzikální parní depozice je především elektronovými paprsky (EB-PVD), a připravená vrstva je sloupcovitá. Keramická vrstva tepelné bariérové vrstvy se často používá metodami jako elektronové paprky fyzikální parní depozice, atmosférické plazmové sprejování atd. Kovy spojovací vrstva převážně využívá technologií tepelného sprejování, jako jsou atmosférické plazmové sprejování (APS), nízkotlaké plazmové sprejování (LPPS) a supersonické plamenové sprejování (HVOF) [40]. Dosud jsou APS a EB-PVD hlavními metodami pro přípravu tepelných bariérových vrstev plynových turbín.

APS je druh přímého elektrického oblouku vygenerovaného sprejovou pistolí, který přeměňuje Ar, He, N2 a další plyny na plazmové proudy, takže keramický prášek a kovový prášek dopravovaný nosným plynem mohou být rychle zahřát a roztaven do stavu roztavených nebo částečně roztavených částic. Technologie pro tvorbu nánosu na povrchu matice superalloyům úderem s velkou kinetickou energií (80 ~ 300 m/s) za působení elektrického pole [42]. Tepelná bariéra připravená technologií APS se skládá z mnoha částic navzájem nakládaných, a matice je hlavně mechanicky vázána na vrstevnatou mikrostrukturu, která obsahuje mnoho defektů rovnoběžných s maticí slitiny, jako jsou póry a mikrorozinky (jak je znázorněno na obrázku 2). Důvody vzniku jsou následující: za vysokotopenkových podmínek se keramika nebo kov rozpustí a tvoří roztavené částice, které budou obsahovat některé okolní plyny, ale chlazení nánosu je velmi rychlé, což způsobí, že plyny rozpouštěné v roztavených částicích během procesu sedimentace nemohou být stačitě vyloupeny, a následně se tvoří póry; Zároveň nedostatečné spojení mezi roztavenými částicemi může také vést ke vzniku pórek a trhlin v nánose. Proto, pokud je použita technologie APS pro přípravu tepelných bariér, má vysokou porozitou a dobré tepelné izolační vlastnosti, ale jejími nevýhodami jsou nedostatečná odolnost proti deformaci a špatná odolnost proti tepelnému šoku [43], a je primárně používána pro součástky s relativně lepším pracovním prostředím. Navíc je příprava APS levná, takže lze aplikovat na větší součástky.

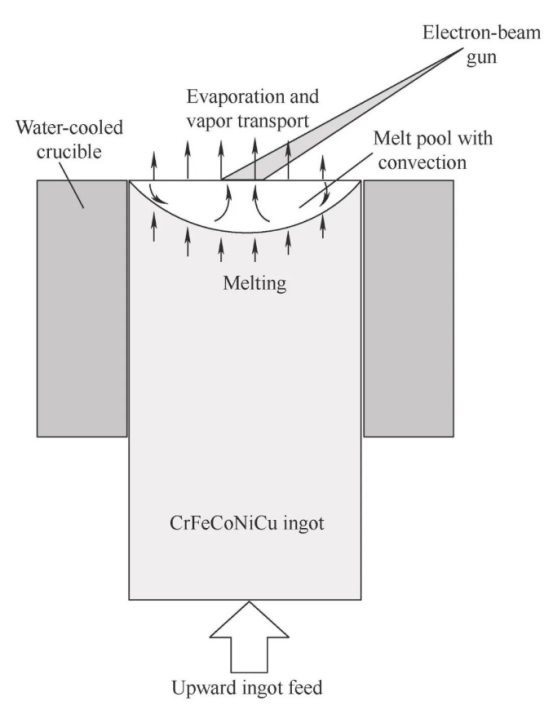

EB-PVD je technologie, která používá elektronový paprsek s vysokou energetickou hustotou k ohřevu práškového nátěru v vakuumové komoře a tvoří na povrchu prášku rozpouštěcí lázeň, která parní keramický prášek a nasazuje jej na povrch substrátu ve stavu atomů, aby vytvořila tepelnou bariérovou vrstvu [45], jak je znázorněno na obrázku 3. Struktura EB-PVD vrstvy je sloupkovitá krystalická struktura kolmá na slitinovou matrici a vrstva a matice jsou převážně spojeny metalurgicky. Povrch není jen hladký, ale má také dobré hustoty, takže má vysokou pevnost spojení, odolnost proti deformaci a odolnost proti tepelnému šoku. Používá se hlavně na součástech s extrémním pracovním prostředím, jako jsou lopatky rotoru plynového turbíny. Nicméně, náklady na přípravu EB-PVD vrstvy jsou drahé, lze připravit pouze tenké vrstvy a rozměry součástí mají určité požadavky, takže se využívá zřídka v plynových turbínách.

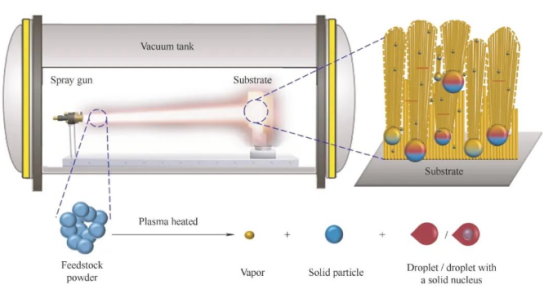

Oba uvedené přípravné procesy jsou již velmi dospělé, ale stále mají své vlastní problémy, jak je znázorněno v tabulce 2. V posledních letech neustále relevantní výzkumníci zdokonalují a vytvářejí nové metody přípravy tepelných bariérních nátěrů. V současnosti mezi běžně používanými novými metodami přípravy tepelných bariérních nátěrů je nejvíce významná technologie plazmového nanorušování fyzikálního párení (PS-PVD), která je považována za jednu z nejpromišlejších a efektivních metod přípravy tepelných bariérních nátěrů.

PS-PVD technologie je vyvinuta na základě nízkotlaké plazmové nanesení. Struktura nánosu připravená touto metodou je v podobě prstů a sloupů, a díry v nánosu jsou četné a mezery velké, jak je znázorněno na obrázku 4. Proto PS-PVD technologie řeší problém nedostatečné tepelné izolace u EB-PVD nánosu a chudší odolnosti proti tepelnému šoku u APS nánosu. Tepelná bariéra připravená pomocí PS-PVD technologie má vysokou sílu spojení, dobré tepelné izolační vlastnosti a dobré odolnosti proti tepelnému šoku, ale málo odolnost proti korozi a oxidaci CMAS. Na tomto základě navrhli ZHANG et al. [41] metodu modifikace PS-PVD 7YSZ tepelné bariéry pomocí Al2O3. Výsledky experimentů ukazují, že oxidací módifikovaná verze 7YSZ tepelné bariéry připravená pomocí PS-PVD technologie může zlepšit odolnost proti oxidaci a korozní odolnost CMAS.

Horké novinky

Horké novinky2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Naše profesionální prodejní tým čeká na vaši konzultaci.