Princip výroby rotorních listů vysokotlakého turbínového motoru letadla je velmi jednoduchý, ale různé parametry tohoto procesu vyžadují spoustu experimentů pro získání parametrů každého uzlu, složení pomocných materiálů a hodně štěstí.

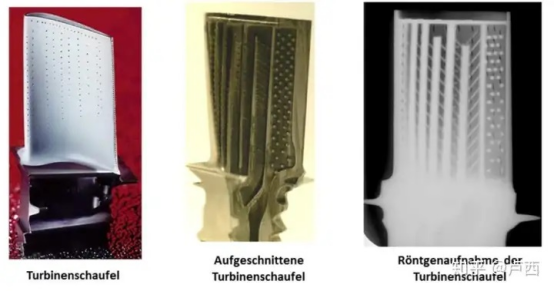

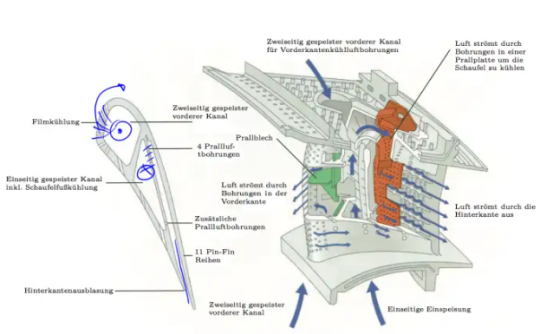

Nejprve rotorní listy vysokotlakého turbine potřebují komplexní vnitřní chladičové trubky (viz níže uvedená ilustrace). Nejprve se vytvoří vnitřní chladičové trubky (bez chladičových děr, které budou prodiskutovány později). Pak se z voskového modelu odlévá speciálním keramickým materiálem, aby vznikly trubky.

Po tom, co budete mít tento keramický vzduchový form, spojte jej se vnějším formem čepele a vložte ho do lihovny. Roztavený nadhlinitý kov* proudí do formy shora dolů (včetně keramického vzduchového vnitřního formu a voskového vnějšího formu). Je velmi náročné aplikovat nekonečné vrstvy nátěrů mezi jednotlivými fázemi tváření. Německé firmy používají roboty na toto úkol, zatímco vypadá, že Rusko stále používá tetyiny kartáče. Tyto nátěry přímo určují kvalitu litiny a toleranční mez je extrémně malá.

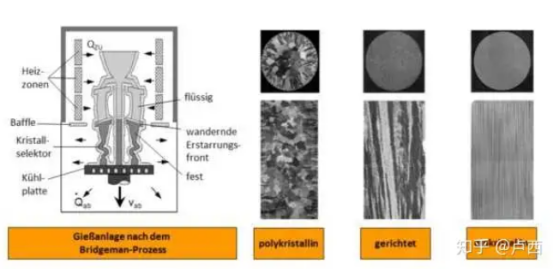

V této chvíli bude lisovací stroj přesně kontrolovat teplotu roztaveného nadhlinitého kovu a pak ho nechá zastrchnout na vodorovné ploše (tedy růst krystalu), od spodu nahoru, když krystal roste spirálovitě (výběr krystalu), tlačí a vybírá si navzájem, nakonec zůstane jen jeden krystal, který je nejblíže předpokládanému směru, a tento krystal dále roste nahoru.

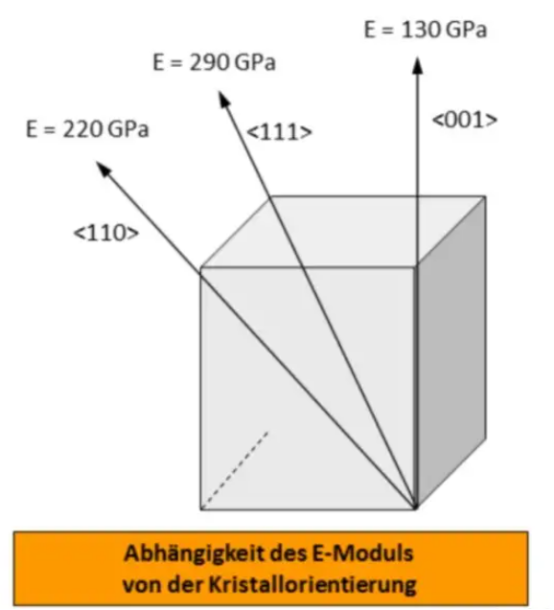

Protože vysokočastotní hřídel musí rotovat více než 10 000krát, je každý kus předmětem více než 10 tun odstředivé síly, a protože síla niklových krystalů v každém směru je různá, jeho úhlopříčka (nejpevnější směr) musí být v rozmezí 10 stupňů od směru působení odstředivé síly. (Ještě jedna poznámka: jednosměrná niklová slitina používaná v rotoru nízkotlakého turbínového koléska vyžaduje orientaci krystalů, ale nejen jeden krystal, protože teplota tavení jediného krystalu je o 50K vyšší než u polikrystalu (včetně jednosměrného krystalu)).

Úspěšnost není velká. Pokud vím, mnoho vynikajících továren na přesné lití v Německu tento proces zkoušelo a nakonec šlo bankrot. Práh je opravdu příliš vysoký.

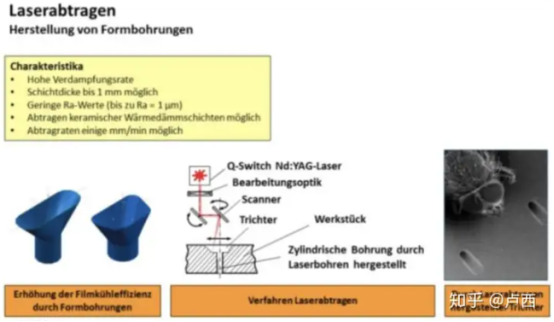

Nakonec se získá dokončený produkt a použije se speciální alkal, aby se rozpustil keramický formou pro dutinu zůstalý v dutině pro výrobu chladičových děr. Existují elektrodissolvní díry a elektrochemické díry. Nejčastější díry jsou vyrobeny laserem. Tvar těchto děr je také velmi komplikovaný. Poté následuje elektroposouvací nátěr, který je také obrovskou znalostí.

Obrázek níže ukazuje polycrystal vlevo, jednosměrný krystal uprostřed a jednoduchý krystal vpravo.

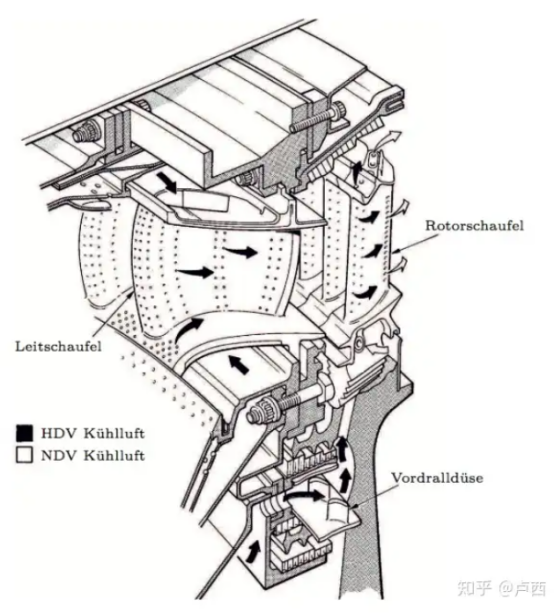

Po odlití však čepele nemají vzduchové otvory spojující vnitřní chladicí vzduchový kanál a povrch čepele. To se obvykle dělá laserem. Protože chladicí vzduch při extrahování z vysokotlakého kompresoru ztratil velký tlak a proudí z dutého hřídele do vysokotlaké turbíny, i když i vnitřní proud vzduchu ztrácí tlak, když projde spalováním, a proces z hřídele do čepele má určitý odstředivý kom V tomto okamžiku je potřebné otvor s rozšířeným průřezem, který zvládne chlazení vzduchu, sníží dynamický tlak a zvýší statický tlak, a pak chlazení vzduchu tlačí proud vzduchu horkého jádra od povrchu čepele (velké nesmysly). Kromě toho příliš vysoká rychlost způsobí, že chlazení bude přímo vstřikováno do průtoku vzduchu v jádru a má další funkci, která je vytvořit vrstvu chladícího vzduchu na povrchu čepele, aby ochránila čepele, což vyžaduje zpomalení a zvýšení tlaku.

Proto potřebuje tento typ díry optimalizovat svůj geometrický tvar pro různé pozice. Laserové vrtání lze snadno automatizovat, ale nevýhodou je, že vznikne vnitřní povrchová síla.

ocas statoru turbiny (jednosměrný krysál, mimo téma) je nutné probodnout probuzovacími chladičskými dírami pro následující turbínový rotor. Tato díra je extrémně úzká a nemůže unést vnitřní napětí, takže se vyrobí pomocí elektrochemického koroze. Samozřejmě, toto nejsou absolutní pravidla a různé firmy mají různé způsoby zpracování.

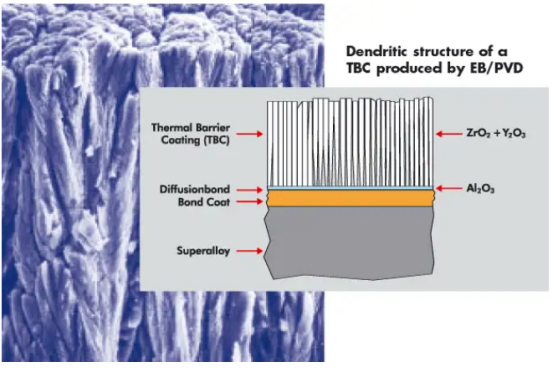

Po provedení tohoto kroku byla získána jediná krystalová vějircová listva, ale ještě nebyla potažena. Moderní vějircové listvy vyžadují vrstvu tepelné bariéry ze zirkonia, oxidní keramiky. Protože je to keramika, je do jisté míry křehká. Když vějír pracuje, při malé deformaci může celá vrstva odspoutat a vějircové listvy okamžitě roztaví. To je absolutně nepřijatelné u Hangfa.

Potom je tu proces EB-PVD (Elektronový paprsek fyzická parní deponice), metoda parního nasazování.

Samozřejmě, před tím je mnoho dalších vrstev materiálů, jako je naplavení platinou (platinové nanesení), plazmové sprejování atd. Existuje také vrstva na posílení zirkonia a lepení ho jako klej. Samozřejmě jsou mezi jednotlivými společnostmi drobné rozdíly a tyto vrstvy nejsou statické.

Nejprve vystřeluje elektronová puška paprsek elektronů, který je řízen magnetickým polem a narazí na substrát zirkonia. Substrát bombardovaný elektrony přejde do plyného stavu a plynulá zirkonia je řízena na povrch čepele, kde začne rostou. Zirkonia bude růst ve tvaru malých tyček o průměru 1 mikron a délce 50 mikron, hustě pokrývajících povrch listů bez zaplnění por. Protože to není jediný kus keramiky, mohou se ty malé tyčky mírně posouvat navzájem bez toho, aby se celý kus odchlípl, což vyřeší problém selhání způsobený deformací.

Cirkonia má extrémně vysokou tvrdost a extrémně nízkou tepelnou vodivost, což umožňuje dosáhnout velmi strmého teplotního gradientu mezi niklovým substrátem a horkým jádrem vzduchového proudu. S interním chlazením a filmovým chlazením může list pracovat dlouhou dobu s vysokou silou a spolehlivostí v prostředí, které je daleko vyšší než jeho vlastní teplota tavení.

V tomto bodě je dokončená povrch listu. Aby se vešel do turbínového kolečka, list také potřebuje u paty strukturu tvaru jedle či kloubu.

Jak bylo již zmíněno, každý turbínový list při práci vydrží více než deset tun odstředivé síly a pato listu musí být zpracováno velmi precizně. Niklová super slitina je velmi tvrdá, odolná vůči vysokým teplotám a velmi obtížná k zpracování.

Pato listu je odloupána. List je svoren v speciálním držáku a horní a dolní šlehačky se vzájemně opačnou geometrií (mateřská forma) šlechují směrem dovnitř.

To způsobí, že broušecí kolo rychle selže, proto je na vnější straně obou broušecích kol přidáno pozitivní broušecí kolo s diamanty, které broušecí kolo neustále brousí, aby zůstalo funkční. Průmyslové diamanty na diamantovém kole jsou roboty lepidy.

Po těchto procesech a kontrole je ostří připraveno k práci. Je to jen část letadlového motoru a letadlový motor je jen modul na letadle.

Aktuální novinky

Aktuální novinky2025-12-31

2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

Naši profesionální pracovníci ve sběrovém týmu čekají na vaši konzultaci.