V oboru těžké průmyslové techniky je běžnější typ zařízení na převod tepelné energie v elektrickou - těžká plynová turbína, která díky malé ploše zabírání, krátkému cyklu, vysoké účinnosti a nižšímu znečištění je široce používána v oblastech vrcholového vytížení elektřin, těžby a dopravy energie, mořské výroby elektřiny, pokročilé lodní energie, letecké a kosmické techniky a je nazývána „průmyslovým klenotem“. V určitém smyslu je celkový stupeň rozvoje národního výrobního průmyslu úzce spojen s úrovní výzkumu a vývoje těžkých plynových turbin.

V roce 1939 vytvořila švýcarská společnost BBC první těžkou plynovou turbínu na světě pro výrobu elektřiny, což zahájilo rychlý vývoj těžkých plynových turbín po celém světě. V posledních letech roste poptávka po úspornějších a ekologických řešeních, a také se zvyšují požadavky na výkonnost těžkých plynových turbín, směrem k cíli vysoké účinnosti a nízkých emisí [1]. Existují dva hlavní faktory ovlivňující účinnost plynových turbín: jedním je teplota vstupního vzduchu do turbíny, druhým je kompresní poměr kompresoru. Z nich je důležitější otázka, jak zvýšit teplotu vstupního vzduchu do turbíny [2]. Proto jsou turbinové listy, jako jádro těžkých plynových turbín, při zvyšování teploty vstupního vzduchu závislé především na třech bodech, totiž na vysokooteplných kovových materiálech, pokročilé technologii chlazení a technologii tepelné bariéry.

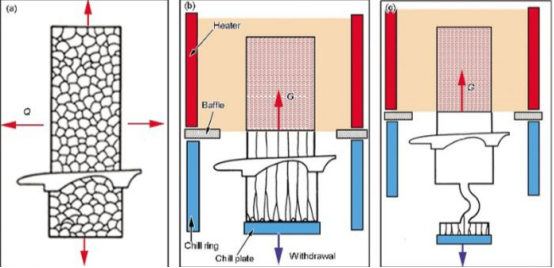

V posledních letech se intenzivně vyvíjí technologie tvarování směrových krys/krys jediných z hyperhlin, technologie tepelné bariéry a technologie plynového filmového chlazení [3]. Řada studií ukázala, že použitím speciálně navržené chladičové struktury lze snížit povrchovou teplotu komponent horké části (turbínové listy, spalovací komory atd.) asi o 500 ° C, ale stále ještě není dostatečné, aby splnilo požadavky. Nicméně, aby se dále vylepšovala technologie chlazení turbín, jsou chladičové struktury navržené a vyrobené výzkumníky nejen velmi složité, ale také těžko zpracovatelné. Navíc mnoho superligur pro výrobu těžkých plynových turbínin dosáhlo svých limitních teplot, zatímco keramické matice s lepší odolností proti teplu nejsou ještě zralé pro použití [4]. Na druhou stranu má technologie tepelné bariéry nižší náklady a vynikající tepelnou izolaci. Studie ukázaly, že tepelná bariéra o tloušťce 100 ~ 500 μ m je uložena na povrchu turbínového listu pomocí technologie tepelného sprejování, která může zabránit přímému kontaktu mezi vysokoteplotním plynem a turbínovým listem těžké plynové turbíny a snížit povrchovou teplotu asi o 100 ~ 300 ℃ , takže těžká plynová turbína může být bezpečně nasazena do provozu [5-6].

Proto, s ohledem na různé faktory, jedinou praktickou a účinnou metodou pro dosažení vysoké efektivity, nízkých emisí a dlouhé životnosti těžkých plynových turbín je technologie tepelné bariérové nátěru. Tato technologie je široce používána v teplém koncovém zařízení plynových turbín a leteckých motorů. Například na povrch lopatky turbíny se nanáší tepelný bariérový nátěr, který ji odděluje od vysokoteplotního plynu, snižuje povrchovou teplotu lopatky, prodlužuje její životnost a umožňuje jí pracovat při vyšších teplotách, čímž zvyšuje efektivitu plynové turbíny. Od konce 40. let a počátku 50. let 20. století upoutává tepelný bariérový nátěr velké pozornost a je intenzivně rozvíjen mnoha vědeckými a výzkumnými institucemi a výrobci nátěrů po celém světě, a moderní průmysl stále naléhavěji vyžaduje tepelné bariérové nátěry. Proto má studium tepelného bariérového nátěru pro plynové turbíny velký praktický i strategický význam.

V posledních letech je nejčastěji používaná nátěrová vrstva pro těžké plynové turbíny stále yttriem stabilizovaná zirkonia (6-8YSZ) s hmotnostním zlomkem 6 wt.% ~ 8 wt.%, ale nátěr YSZ je kromě toho, že je náchylný k fázové transformaci a surování, také náchylný k molušnímu korozi při teplotách nad 1 200 ℃ . To znamená CMAS korozi (CaO-MgO-Al2O3-SiO2 a další silikátové látky) a tepelnou korozi. Aby bylo možné nátěr provozovat při teplotách nad 1 200 ℃ Po delší době výzkumu bylo provedeno mnoho pokusů, včetně hledání a vyvíjení nových tepelných bariérních nátěrů, zlepšování procesu přípravy tepelných bariérních nátěrů a regulace struktury nátěru. Protože na základě diskuse o současném stavu těžkých plynových turbín a systémové struktuře, materiálech a metodách přípravy tepelných bariérních nátěrů, tento článek shrnuje výzkumný stav tepelných bariérních nátěrů proti korozi CMAS a dalším klíčovým vlastnostem, což poskytuje referenci pro výzkum tepelných bariérních nátěrů proti korozi CMAS.

Od vydání první plynové turbíny na světě v roce 1920 začaly plynové turbíny rychle rozvíjet v průmyslovém sektoru. V posledních letech neustále roste velikost globálního trhu těžkých plynových turbín, země věnují více pozornosti vývoji těžkých plynových turbín a stále zvyšují finanční a lidské investice, čímž se technická úroveň těžkých plynových turbín neustále zlepšuje. Technická úroveň těžkých plynových turbín je určena teplotou vstupního plynu do turbíny, která může být podle rozsahu teplot rozdělena na třídy E, F a H [7]. Mezi nimi má třída E výkon 100 ~ 200 MW, třída F má výkon 200 ~ 300 MW a třída H má výkon více než 300 MW.

1.1 Současný stav domácích těžkých plynových turbín

V 50. letech potřebovala Čína těžké plynové turbíny, které musely být zavedeny cizími společnostmi [General Electric (GE), Siemens ze západoněmeckého Německa (Siemens), japonská Mitsubishi Heavy Industries (MHI)], aby pak byly nezávisle navrženy, vyvinuty a vyrobeny. V této fázi se rychle rozvíjela technologie těžkých plynových turbín v naší zemi. V 80. letech nastal v Číně vážný problém nedostatku ropy a plynu, což donutilo vývoj technologie těžkých plynových turbín k úpadeku. Až v roce 2002, s přenosem plynu z východu na západ a rozvojem a zavedením přírodního plynu v naší zemi, byl problém ropy a plynu vyřešen a těžké plynové turbíny v naší zemi konečně začaly novou fází rozvoje [8]. V současnosti závisí čínské výroby těžkých plynových turbín hlavně na společnostech jako jsou Shanghai Electric, Dongfang Electric, Harbin Electric a dalších podnicích.

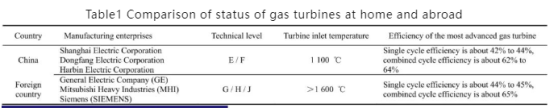

V roce 2012, v rámci projektu "863" v oblasti energie, úspěšně dokončil R0110 těžký plynový turbín společnosti Shenyang Leing a významných univerzit v Číně 72hodinový zátěžní testovací provoz. To označuje úspěšnou výrobu první těžké plynové turbíny s nezávislými dušemi právy, jejíž bázová výkon je 114,5 MW a tepelná účinnost 36 %. Od té doby se Čína stala pátou zemí na světě, která má schopnost nezávislého vývoje těžkých plynových turbín. V roce 2014 koupila Shanghai Electric podíl ve společnosti Ansaldo v Itálii, čímž prolomila cizokrajní monopol v průmyslu plynových turbín, což také umožnilo Číně počáteční lokalizaci E/F třídy těžkých plynových turbín. V roce 2019, vedená společností China Re-Combustion, úspěšně vyvinula technologie několika institucí pro výrobu prvního stupně otáčivého listu, prvního stupně statického listu a hořáku F-třídy 300 MW plynové turbíny, což znamená, že Čína je již schopna počátečně vyrábět horké komponenty těžkých plynových turbín; Ve stejném roce úspěšně vyvinuly Shanghai Electric a Ansaldo H-třídu těžké plynové turbíny GT36, která se stala první H-třídou těžké plynové turbíny vyvinutou v naší zemi. V roce 2020, v rámci projektu „973“, úspěšně dokončila první F-třída 50 MW těžká plynová turbína (nazvaná G50), nezávisle vyvinutá společností China Dongfang Electric a Xi'an Jiaotong University, plně stabilní testovací provoz [9], což ukazuje, že Čína je již schopna počátečně nezávisle vyvíjet F-třídu těžkých plynových turbín. V červnu 2022 úspěšně otestovala Jiangsu Yonghan 300 MW těžkou plynovou turbínu, což označuje další úspěch výzkumu a vývoje 300 MW těžkých plynových turbín v Číně. Nicméně, i když se úroveň technologie těžkých plynových turbín v Číně rychle zlepšuje, jsou E/F třídy plynové turbíny stále hlavně používány na domácím trhu plynových turbín. Z nich má nejmodernější těžká plynová turbína na domácím trhu jednovrstvou účinnost 42 % až 44 % a kombinovanou cyklovou účinnost 62 % až 64 %[10].

Přes rychlý vývoj světové vědy, techniky a ekonomiky v posledních letech se technická úroveň těžkých plynových turbin postupně zlepšila, ale velká část trhu s těžkými plynovými turbínami na světě je stále rozdělena mezi americkou firmu GE, japonskou MHI, francouzskou Alstom a německou Siemens. S vývojem průmyslové techniky se technologie těžkých plynových turbin stala dospělejší a zaměření výzkumu a vývoje se postupně posunulo z oblasti letadlových plynových turbin do oblasti těžkých plynových turbin, byly vyvinuty plynové turbiny tříd E, F, G, H, J.

V současné době na trhu těžkých plynových turbín se mnoho produktů japonské firmy Mitsubishi těší velké oblibě. Mezi nimi je plynová turbína typu JAC vyráběná společností Mitsubishi Heavy Industries známá jako nejefektivnější plynová turbína na světě, jejíž efektivita kombinovaného cyklu výroby elektřiny může dosahovat 64 % nebo více. Plynová turbína M701J, která má nejvyšší tepelnou účinnost na světě pro výrobu elektrické energie, má jednoduchý cyklus s výkonem 470 MW a kombinovaný cyklus s výkonem 680 MW. Navíc má plynová turbína M501J stále 55 % tepelné účinnosti při zátěži 50 % a její výkonnost je velmi vynikající.

Třída těžkých plynových turbín 50 HZ SGT5-9 000HL vyvinutá a vyráběná německou firmou Siemens je nejvýkonnější těžká plynová turbína na světě s nejvyšším výkonem jednotky. Tato těžká plynová turbína dokáže v režimu kombinovaného cyklu vyprodukovat až 840 MW elektrické energie, a její účinnost v kombinovaném cyklu dosahuje až 63 %, ale není to nejúčinnější plynová turbína v kombinovaném cyklu.

V říjnu 2019 spustila GE turbínový systém 7HA.03 těžké plynové turbíny, která má maximální výkon kombinovaného cyklu mírně nižší než Siemensova třída SGT5-9000HL těžkých plynových turbín, dosahující 821 MW, ale její maximální účinnost kombinovaného cyklu je odhadována na až 63,9 %. V roce 2022 byla plynová turbína 7HA.03 poprvé uvedena do komerčního provozu s účinností kombinovaného cyklu přesahující 64 % a růstem zátěže až 75 MW/min. Plynová turbína 7HA.03 může snížit emise o 70 %. Pro další snížení oxidu uhličitého z plynové elektrárny podporuje GE plynová turbína 7HA.03 spalování 50 % objemového podílu vodíku a má čistý výkon 430 MW v jednom cyklu. "Jednoduchá" elektřárna s těžkou plynovou turbínou 7HA.03 může poskytnout generaci elektrické energie až 640 MW, zatímco "dvojitá" elektřárna s těžkou plynovou turbínou 7HA.03 může poskytnout generaci elektrické energie až 1 282 MW.

Dnes je vstupní teplota nejmodernějších těžkých plynových turbín na světě až 1 600 ° °C [11]. Někteří odborníci předpovídají, že maximální vstupní teplota plynových turbín v budoucnu může dosáhnout 1 700 ℃ , a efektivita jednoduchého cyklu a kombinovaného cyklu může dosáhnout 44 % ~ 45 % a 65 % respektive [10].

Shrnutím, i když se technická úroveň těžkého plynového turbíny v Číně ve srovnání s minulostí velmi rozvinula, stále ještě existuje velká mezera v úrovni výrobní technologie a údržby ve srovnání s rozvinutými zeměmi, jak je znázorněno v tabulce 1. Z tohoto důvodu by domácí výrobci a badatelé měli nejprve jasně pochopit stav vývoje čínské těžké plynové turbíny, zdůraznit důležitost výzkumu a vývoje těžkých plynových turbín, současně za podpory státních politik pokračovat v zvyšování finančních investic do technologického výzkumu těžkých plynových turbín, zaměřit se na výhody všech stran pro plný vývoj těžkých plynových turbín. Snažit se zúžit mezeru mezi technickou úrovní těžké plynové turbíny v naší zemi a těch v ostatních rozvinutých zemích. Proto stále ještě má technická úroveň těžkých plynových turbín v Číně obrovský potenciál pro další rozvoj a hlavní směry budoucího vývoje se zaměřují na tyto čtyři aspekty, totiž na vysoké parametry, vysoké výkony, nízkou znečišťování a velké rozměry [12].

Horké novinky

Horké novinky2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Naše profesionální prodejní tým čeká na vaši konzultaci.