Principiul modului în care se fabrică palele rotorului turbinei de înaltă presiune a motorului avionului este foarte simplu, dar diferitele parametri din acest proces necesită multe experimente pentru a obține parametrii fiecărui nod, compoziția materialelor auxiliare și mult noroc.

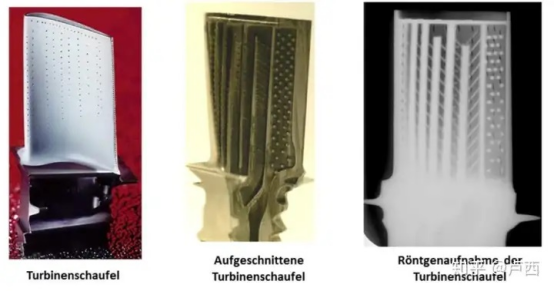

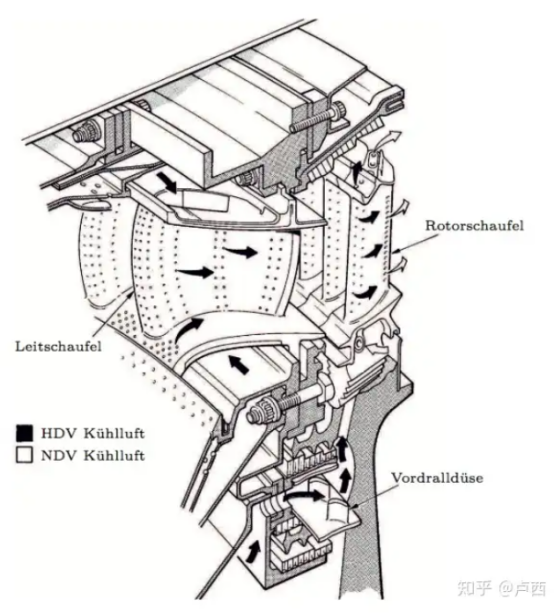

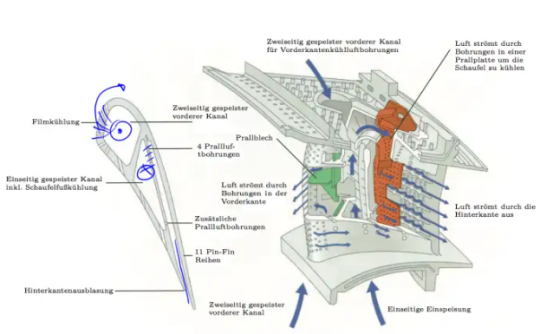

În primul rând, palele rotorului turbinei de înaltă presiune necesită conducte complexe de aer de răcire internă (vezi figura de mai jos). În primul rând, se fabrică conductele de aer de răcire internă (exclusiv pe acestea, vorbim mai târziu despre găuri de aer de răcire). Apoi, se face o formă din ceramica specială pentru a crea conductele de aer.

După ce ai acest model de cale aeriană ceramică, le unești cu modelul extern al lamei și îl pui în furma de fundație. Aliajul suprarezistent* topit intră în cavitatea modelului de sus în jos (inclusiv modelul intern ceramic al caii aeriane și modelul extern din vaxă). Este foarte complicat să faci nenumărate stratificări între fiecare fabricare a modelelor. Companiile germane folosesc roboți pentru această sarcină, iar pare că în Rusia se folosesc încă perne de mătușă. Aceste stratificări determină direct calitatea fundei, iar rata de toleranță este extrem de mică.

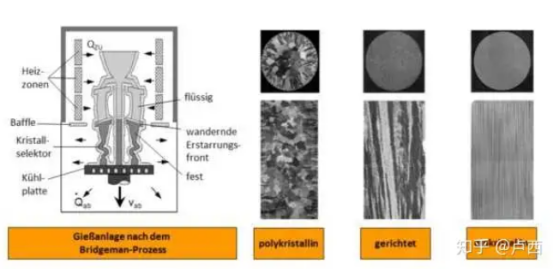

În acest moment, mașina de fundație va controla strict temperatura aliajului suprarezistent topit, apoi îl va lăsa să se solidifice pe un plan orizontal (adică creșterea cristalului), de jos în sus, când cristalele cresc în spirală (selector de cristale), ele se presără și se selectează reciproc, până când rămâne doar un cristal care este cel mai apropiat de direcția predefinită, și acest cristal va continua să crească în sus.

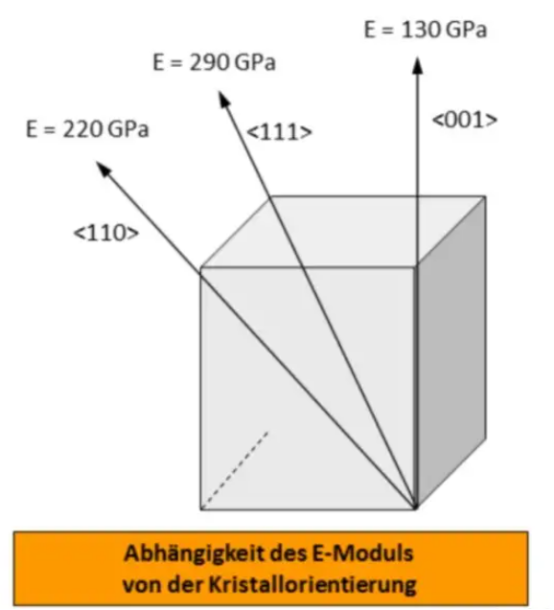

Deoarece shaft-ul la presiune ridicată trebuie să rotească mai mult de 10.000 de ori, fiecare piesă este supusă unei forțe centrifuge de peste 10 tone, iar deoarece puterea cristalilor de nicleu în fiecare direcție este diferită, diagonala acestora (cea mai puternică direcție) trebuie să se afle în interiorul unghiului de 10 grade față de direcția forței centrifuge. (Să menționăm și că aliajul bazat pe nicleu, folosit în rotorul turbinei la presiune redusă, necesită o direcție cristalină unică, dar nu doar un cristal, deoarece punctul de topire al cristalului unic este cu 50K mai mare decât cel al policrostalului (inclusiv cristalului unidirectional)).

Rata de succes nu este mare. După ceea ce știu, multe fabrici excelente de casting precis din Germania au încercat această procedură și în cele din urmă s-au bankruptat. Pragul este cu adevărat prea înalt.

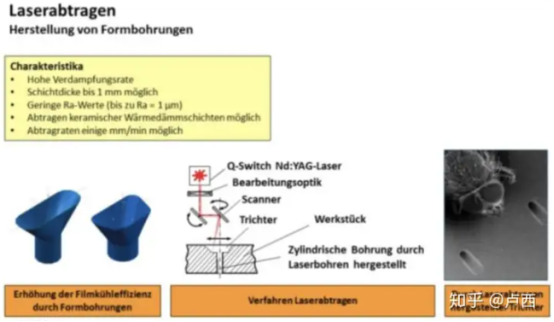

În final, se obține produsul finit și se folosește un alcalin special pentru a dizolva forma ceramică din conducta aeriană care rămâne în conductă pentru a face găuri de răcire. Există găuri electro-dizolvate și găuri electrochimice. Cele mai comune găuri sunt realizate cu laser. Forma găurilor este de asemenea foarte complicată. Apoi există revestirea prin electroliză, care de asemenea reprezintă o cunoaștere uriașă.

Imaginea de mai jos arată cristale policrostale la stânga, cristal unidirectional în centrul, și cristal unic la dreapta.

Cu toate acestea, după formare, lamele nu au găuri de aer care leagă conducta internă de aer de răcire și suprafața lamei. Acest lucru este de obicei realizat cu laser. Deoarece aerul de răcire pierde multă presiune atunci când este extras din compresorul la înaltă presiune și curge prin arborele gol spre turbină la înaltă presiune, chiar dacă fluxul central de aer pierde și el presiune când trece prin combustie, iar procesul de la arbore până la lamă are un anumit efect de compresie centrifugă și creșterea presiunii, este totuși necesară o presiune statică mai mare pentru a conduce aerul de răcire spre suprafața lamei. În acest moment, este nevoie de o gaură cu secțiune extinsă pentru a gestiona aerul de răcire, să reducă presiunea dynamică și să crească presiunea statică, după care aerul de răcire împinge fluxul cald de aer central departe de suprafața lamei (multe nesensuri). Mai mult, o viteză prea mare va provoca injectarea directă a răcirii în fluxul de aer central, iar acesta are și alt rol, anume acela de a forma o stratificare de aer de răcire pe suprafața lamei pentru a proteja lamă, ceea ce necesită o reducere a vitezei și creșterea presiunii.

Prin urmare, acest tip de gaură trebuie să optimizeze forma sa geometrică pentru diferite poziții. Perforarea cu laseur poate fi ușor automatizată, dar dezavantajul este că va apărea stres pe suprafața internă.

Coada statatorului turbinei (cristal unidirecțional, neconex) trebuie să fie perforată cu găuri de răcire a treptelor pentru a servi rotorul turbinei ulterioare. Această gaură este extrem de îngustă și nu poate suporta stresul intern, prin urmare este realizată folosind coroziune electrochimică. Desigur, acestea nu sunt absolute, și diferite companii au metode de prelucrare diferite.

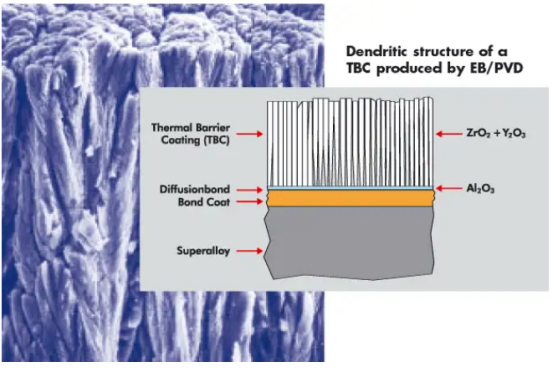

După ce se face acest lucru, s-a obținut o lamă de turbină monocristalină, dar încă nu a fost îmbunătățită. Lamele moderne de turbină necesită o strată de revestire termică din zirconiu, un ceramic oxizat de zirconiu. Deoarece este un ceramic, este fragil până la un anumit punct. Când turbină functionează, dacă există o deformare ușoară, întreaga bucată poate să se desprindă și lamele de turbină să se topesc imediat. Acest lucru este absolut inacceptabil în cadrul Hangfa.

Apoi există procesul EB-PVD (Depozitare fizică prin electroni), metoda de depozitare vapor.

Desigur, există multe straturi ale altor materiale înainte de a-l face, cum ar fi galbenirea cu platină (platină), proiecția cu plasma, etc. Există și o strată care întărește zirconiul și îl lipsește ca niște lipici. Desigur, există diferențe mici între fiecare companie, și acestea nu sunt statice.

În primul rând, pistolul electronic emite un fascicol electronic, care este ghidat de câmpul magnetic și atinge substratul de circoniu. Substratul bombardat cu electroni se va transforma într-un stare gazosă, iar gazul de circoniu este ghidat spre suprafața foii pentru a începe creșterea. Circonia va crește sub forma de mici bastonule cu un diametru de 1 micron și o lungime de 50 de microni, acoperind dens suprafața foilor fără ca porii să fie înveliți. Deoarece nu este o piesă întreagă de ceramică, mici bastonule pot să se miște ușor față de ele în mod relativ fără ca întreaga piesă să se desprindă, ceea ce rezolvă problema eșecului cauzată de deformare.

Zirconia are o duretă extrem de mare și o conductivitate termică extrem de mică, care pot produce o gradiantă de temperatură foarte abruptă între substratul din nici și curgerea de aer cald. Cu răcire internă și răcire prin film de aer, lama poate funcționa timp de lungă vreme cu o putere mare și o fiabilitate ridicată într-un mediu mult mai cald decât temperatura de topire a sa.

La acest punct, suprafața lamei este finalizată. Pentru a se integra în rotita turbinei,lama are nevoie și de o structură de rădăcină tip piști sau mortiz.

După cum s-a menționat mai sus, fiecare lamă a turbinei suportă o forță centrifugă de peste zece tone atunci când funcționează, iar partea de bază a lamei trebuie, de asemenea, să fie prelucrată foarte fin. Superaliaza bazată pe nici este foarte dură, rezistentă la înălțimea temperaturii și foarte dificil de prelucrat.

Partea de bază a lamei este polizată. Lama este blocată cu un fixator special, iar rotoarele de polizat de sus și jos, cu geometrie opusă (matrice), poliază spre interior.

Acest lucru va duce la stricarea rapidă a roții de strâmtare, prin urmare se adaugă o roată de strâmtare cu diamant pozitiv la exteriorul celor două roți de strâmtare pentru a strânge continuu rota pentru a o menține în funcțiune. Diamantele industriale de pe roata cu diamant sunt lipite de roboti.

După aceste procese și inspecție, cutita este gata să meargă. Este doar o parte dintr-un motor de avion, iar un motor de avion este doar un modul pe un avion.

Vestea cea mai interesantă

Vestea cea mai interesantă2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Echipa noastră profesională de vânzări așteaptă consultația dumneavoastră.