Motorul avionului este "inima" aeronavei și este cunoscut de asemenea ca "piatra prețioasă a industriei". Fabricarea sa integrează multe tehnologii inovatoare din industria modernă, implicate în domeniile materialelor, prelucrării mecanice, termodinamicii și altele. Pe măsură ce țările au cereri din ce în ce mai mari privind performanța motorului, noile structuri, tehnologii și procese din cercetare și aplicare continuă să provoace provocări la nivelul vârfurilor industriale moderne. Unul dintre factorii importanți pentru îmbunătățirea raportului forță greutate a motorului avionului este rotorul cu lame integrale.

Înainte de a apărea roata integrală cu lame, lamele rotorului motorului trebuiau să fie conectate la roata prin intermediul legilor, alelor și dispozitivelor de blocare, dar această structură a încetat treptat să îndeplinească nevoile motorilor de avioane de înaltă performanță. S-a proiectat roata integrală cu lame care integrează lamele rotorului motorului și roata, care acum a devenit o structură obligatorie pentru motoarele cu un raport forță greutate ridicat. Aceasta a fost folosită în mod larg în motoarele avionelor militare și civile și are următoarele avantaje.

1.Pierderea în greutate :Deoarece marginea roții nu trebuie să fie machinată pentru a instala limba și alea necesare montajului lamarescului, dimensiunea radială a marginii poate fi redusă considerabil, reducând astfel semnificativ masa rotorului.

2.Reducerea numărului de componente :Pe lângă faptul că roata și lamele sunt integrate, reducerea mecanismelor de blocare este, de asemenea, o rază importantă. Motorurile de avion au cerințe extrem de stricte privind fiabilitatea, iar o structură de rotor simplificată joacă un rol important în îmbunătățirea fiabilității.

3.Reducerea pierderii de flux de aer :Se elimină pierderea de scapare cauzată de golul din metoda traditională de conexiune, se îmbunătățește eficiența motorului și se crește tracțiunea.

Blisk-ul, care reduce greutatea și crește tracțiunea, nu este o „perla” ușor de obținut. Pe de o parte, blisk-ul este în mare parte fabricat din materiale dificil de procesat, cum ar fi aliajul de titan și aliajul la temperaturi ridicate; pe de altă parte, lamele sale sunt subțiri și forma lor este complexă, ceea ce pune cerințe extrem de mari tehnologiei de fabricație. În plus, când lamele rotorului sunt avariate, nu pot fi înlocuite individual, ceea ce poate duce la scurtarea blisk-ului, iar tehnologia de reparație este un alt problemă.

În prezent, există trei tehnologii principale pentru fabricarea frunzelor integrale.

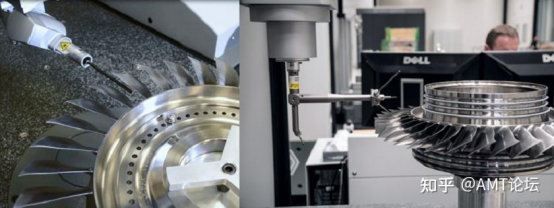

Frezarea CNC pe cinci axe este utilizată în mod frecvent în fabricarea blisk-urilor din cauza avantajelor sale de răspuns rapid, înaltă fiabilitate, bună flexibilitate de prelucrare și ciclu scurt de pregătire a producției. Principalele metode de frezare includ frezare laterală, frezare plungere și frezare cicloidală. Factorii cheie care asigură succesul blisk-urilor includ:

Mășini cu cinci axe cu caracterestici dinamice bune

Software CAM profesional optimizat

Unelte și cunoștințe dedicate prelucrării aliajelor de titan/descompunere la înălțări temperaturi

Prelucrarea electrochimică este o metodă excelentă pentru tăierea canalelor rotoarelor integrale ale motorului avionului. Există câteva tehnologii de prelucrare în prelucrarea electrochimică, inclusiv prelucrarea electrolitică a mânecelor, prelucrarea conturului electric și prelucrarea CNC electrică.

Deoarece machinarea electrochimică utilizează în principal proprietatea de dizolvare a metalului la anod în electrolit, partea de catod nu va fi endomăgată atunci când se aplică tehnologia de machinare electrochimică, iar piesa de lucru nu va fi influențată de forța de tăiere, căldura de machinare, etc. în timpul machinariei, ceea ce reduce stresul rezidual al canalei de lame integrale a motorului avionului după machinare.

În plus, comparativ cu fresarea pe cinci axe, orele de lucru ale machinariei electrochimice sunt reduse semnificativ și poate fi utilizată în etapele de machinare brută, semi-finișare și finișare. Nu este nevoie de polire manuală după machinare. Prin urmare, aceasta este una dintre direcțiile importante de dezvoltare a procesării canalelor de lame integrale ale motorului avionului.

Lamele sunt prelucrate individual, iar apoi sunt soldeate la roata cu lame folosind soldea prin electroni de accelerare, soldea prin frecare liniară sau legarea difuzivă în stare solidă sub vacuu. Avantajul este că poate fi utilizat pentru fabricarea roilor integrale cu materiale diferite pentru lame și roată.

Procesul de soldea are cerințe ridicate privind calitatea soldei a lamei, care afectează direct performanța și fiabilitatea roii totalului motorului de avion. De asemenea, deoarece formele reale ale lamelor folosite în roata soldată nu sunt consistente, pozițiile lamelor după soldea nu sunt consistente din cauza limitării preciziei de soldea, fiind necesară tehnologia de prelucrare adaptivă pentru a efectua fresaje CNC personalizate cu precizie pentru fiecare lamă.

De asemenea, sudarea este o tehnologie foarte importantă în repararea palelor integrale. Printre acestea, sudarea prin frecare liniară, ca o tehnologie de sudare în fază solidă, are o calitate ridicată a legăturii de sudare și o bună reproductibilitate. Este una dintre cele mai de încredere și de încredere tehnologii de sudare pentru sudarea componentelor rotorului motoarelor aero cu un raport forță greutate ridicat.

1. Motorul de aviație EJ200

Motorul de aviație EJ200 are în total 3 etape de ventilatoare și 5 etape de compresori la presiune ridicată. Palele individuale sunt sudate pe discul rotorului prin electroni pentru a forma o pale integrală, care este folosită la a treia etapă de ventilator și la prima etapă a compresorului la presiune ridicată. Pala integrală nu este sudată împreună cu rotoarele celorlalte etape pentru a forma un rotor integral multi-etaj, ci este conectată cu viteze scurte. În general, aceasta se află la un stadiu timpurie al aplicației palei integrale.

2. Motor turbofan F414

În motorul turbofan F414, cele de-a 2-a și de-a 3-a etape ale ventilatorului cu 3 etape și primele 3 etape ale compresorului de presiune ridicată cu 7 etape utilizează lame integrale, care sunt procesate prin metode electrochimice. GE a dezvoltat de asemenea o metodă reparabilă. Pe această bază, lamele integrale ale celei de-a 2-a și de-a 3-a etape ale ventilatorului sunt sudate împreună pentru a forma un rotor integral, iar cele de-a 1-a și de-a 2-a etape ale compresorului sunt de asemenea sudate împreună, reducând în continuare greutatea rotorului și îmbunătățind durabilitatea motorului.

Comparativ cu EJ200, F414 a făcut un pas mare în aplicarea lamelor integrale.

3. Motorul F119-PW-100

Ventilatorul cu 3 etape și compresorul de presiune ridicată cu 6 etape utilizează toți lame integrale, iar lamele ventilatorului de la prima etapă sunt goale. Lamele goale sunt sudate pe discul de roata prin sudare prin frecare liniară pentru a forma o lamă integrală, ceea ce reduce greutatea rotorului acestei etape cu 32 kg.

4. Motorul BR715

În motoare civile mari, s-a folosit și rotoarea integrală cu pâni. Motorul BR715 utilizează tehnologia de fresaj CNC pe cinci axe pentru a procesa rotoarea integrală cu pâni, care este folosită la al doilea etapă al compresorului supraalimentatorului după ventilator, iar rotoarele integrale din față și spate sunt sudate împreună pentru a forma un rotor integral. Acesta este utilizat pe Boeing 717.

Vestea cea mai interesantă

Vestea cea mai interesantă2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Echipa noastră profesională de vânzări așteaptă consultația dumneavoastră.