Deoarece munca turbinelor cu gaze grele de teren are loc, în general, într-un mediu complex și ciclul de întreținere este lung, putând să ajungă până la 50.000 de ore, pentru a îmbunătăți tehnologia barierelor termice ale turbinei cu gaz și a prelungi durata de viață a barierei termice, în ultimii ani cercetătorii au efectuat multe studii privind proprietățile cheie ale barei termice, cum ar fi izolarea termică, rezistența la oxidare, rezistența la şocuri termice și rezistența la coroziunea CMAS. Printre acestea, cercetarea și progresul barelor termice în ceea ce privește izolarea termică, rezistența la oxidare și rezistența la şocuri termice sunt relativ bine documentate, dar rezistența la coroziunea CMAS este relativ scăzută. În același timp, coroziunea CMAS s-a transformat într-un mod major de eșec al barei termice, împiedicând dezvoltarea următoarei generații de turbine cu gaz performante. Prin urmare, această secțiune prezintă mai întâi o scurtă introducere privind izolarea termică, rezistența la oxidare și rezistența la şocuri termice ale barei termice, apoi se concentrează pe progresele cercetării mecanismului de coroziune CMAS și tehnologie de protecție a barei termice din Secțiunea 4.

Cu dezvoltarea industriei, turbinele cu gaz de înaltă performanță au pus cereri mai mari privind temperatura de intrare a turbinei. Prin urmare, este foarte important să se îmbunătățească izolarea termică a revestirii de barieră termică. Izolarea termică a revestirii de barieră termică este legată de material, structură și procesul de pregătire al revestirii. În plus, mediul de funcționare al revestirii de barieră termică va afecta, de asemenea, performanța sa de izolare termică.

Conductivitatea termică este de obicei folosită ca indice de evaluare pentru performanța izolării termice a revetelor cu barieră termică. Liu Yankuan și alții [48] au pregătit un strat de YSZ dopat cu 2 mol.% Eu3+ prin APS, iar comparativ cu stratul de YSZ, rezultatele au arătat că conductivitatea termică a stratului de YSZ dopat cu 2 mol.% Eu3+ era mai mică, adică izolarea termică a stratului de YSZ dopat cu 2 mol.% Eu3+ era mai bună. S-a constatat că caracteristicile spațiale și geometrice ale porurilor din strat au o influență semnificativă asupra conductivității termice [49]. SUN și alții [50] au efectuat o studiu comparativ privind conductivitatea termică și modulul elastic al revetelor cu barieră termică cu diferite structuri poroase. Rezultatele arată că conductivitatea termică și modulul elastic al revetelor cu barieră termică scad cu scăderea dimensiunii porurilor, iar cu cât porozitatea este mai mare, cu atât conductivitatea termică este mai mică. Un număr mare de studii au arătat că, în comparație cu stratul EB-PVD, stratul APS are o izolare termică mai bună, deoarece stratul APS are o porozitate mai mare și o conductivitate termică mai mică [51]. RATZER-SCHEIBE și alții [52] au studiat efectul Grosimii stratului EB-PVD PYSZ asupra conductivității termice, iar rezultatele au arătat că grosimea stratului EB-PVD PYSZ influențează în mod semnificativ conductivitatea termică, adică grosimea stratului este una dintre factorii importanți care afectează performanța izolării termice a revetelor cu barieră termică. Rezultatele cercetărilor lui Gong Kaisheng și alții [53] arată, de asemenea, că în intervalul de grosime a aplicării practice a stratului, performanța izolării termice a stratului este proporțională cu grosimea sa și cu diferența de temperatură din mediul înconjurător. Deși performanța izolării termice a revetelor cu barieră termică se îmbunătățește cu creșterea grosimii, când grosimea stratului continuează să crească până la o anumită valoare, este ușor să se producă concentrații de stres în strat, ceea ce duce la eșec prematur. Prin urmare, pentru a îmbunătăți performanța izolării termice a stratului și a prelungi durata de viață a acestuia, grosimea stratului trebuie reglementată în mod rațional.

Sub condiția oxidației la temperaturi ridicate, se formează ușor o strat TGO în revestea de barieră termică. Influența TGO asupra revestei de barieră termică [54] are două fețe: Pe de-o parte, TGO-ul format poate preveni difuzarea continuă a oxigenului spre interior și reduce influența externă asupra oxidației matricei de alianță. Pe de altă parte, cu îngrosarea continuă a TGO, din cauza modulului său elastic mare și a diferenței mari între coeficientul său de extensie termică și cel al stratului adhesiv, este relativ ușor să apară stresuri mari în timpul procesului de răcire, ceea ce va duce la scufundarea rapidă a revestei. Prin urmare, pentru a prelungi viața revestei de barieră termică, este nevoie să se îmbunătățească rezistența la oxidare a acesteia.

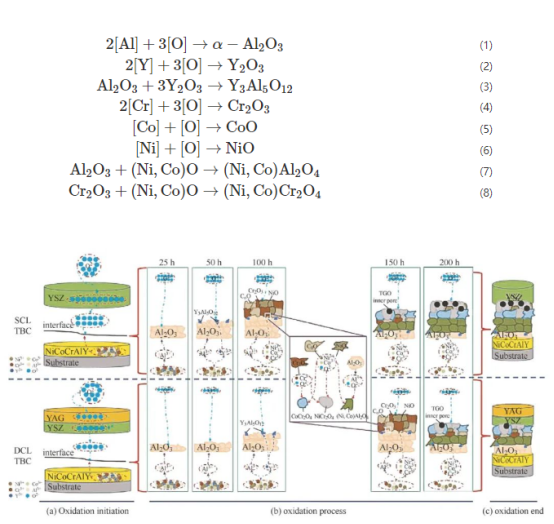

XIE et al. [55] au studiat formarea și comportamentul de creștere al lui TGO, care se divide în două etape principale: mai întâi, un strat dens α -Filmul de Al2O3 a fost format pe stratul de legare, iar apoi s-a format un oxid mixt poros între stratul ceramic și α -Al2O3. Rezultatele arată că substanța principală care determină crăpăturile în revestea termică de protecție este oxidul mixt poros din TGO, nu α -Al2O3. LIU et al. [56] au propus o metodă îmbunătățită pentru a simula rata de creștere a TGO prin analiza numerică a evoluției stresului în două etape, cu scopul de a prezice cu precizie viața revetelor termice. Prin urmare, grosimea TGO poate fi controlată eficient prin controlul ratei de creștere a oxidelor dăunătoare poroase mixte, astfel încât să se evite eșecul prematur al revetelor termice. Rezultatele arată că creșterea TGO poate fi amânată prin utilizarea unei revete termice dublu ceramice, depunerea unei straturi protecțioase pe suprafața revetei și îmbunătățirea densității suprafeței revetei, iar rezistența la oxidare a revetei poate fi îmbunătățită într-o anumită măsură. AN et al. [57] au folosit tehnologia APS pentru a pregăti două tipuri de revete termice: Comportamentul de formare și creștere al TGO a fost studiat prin teste de oxidare izotermică la 1 100 ℃ . Primul este revestirea ceramică dublă cu barieră YAG/YSZ (DCL TBC) și al doilea este revestirea ceramică simplă cu barieră YSZ (SCL TBC). Rezultatele cercetării arată că procesul de formare și creștere al TGO urmează legile termodinamicii, așa cum se poate vedea în Figura 5: Conform formulelor (1) ~ (8), se formează mai întâi Al2O3, iar apoi oxidarea ioniilor Y formează o strat foarte subțire de Y2O3 pe suprafața lui Al2O3 TGO, iar cele două reacționează reciproc pentru a forma Y3Al5O12. Când concentrația de ioni Al scade la o anumită valoare, alte elemente metale din stratul de legătură se oxidează înainte și după formarea oxidelor mixte (Cr2O3, CoO, NiO și oxizi spinel, etc.), formând mai întâi Cr2O3, CoO, NiO, și apoi reacționând cu (Ni, Co) O și Al2O3 pentru a forma (Ni, Co) Al2O4. (Ni, Co) O reacționează cu Cr2O3 pentru a forma (Ni, Co) Al2O4. Comparativ cu SCL TBC, rata de formare și creștere a TGO în DCL TBC este mai lentă, astfel că aceasta are proprietăți mai bune antioxidante la temperaturi ridicate. Xu Shiming și alții [58] au folosit magnetron sputtering pentru a depune un strat pe suprafața revestirii 7YSZ. După tratamentul termic, α -Stratul de Al2O3 a fost generat prin reacție in-situ. Studiul a arătat că α -Stratul de Al2O3 format pe suprafața revestirii putea îmbunătăți rezistența la oxidare a revestirii prin prevenirea difuziei ionilor de oxigen. FENG et al. [59] au arătat că remeltarea cu laser a suprafeței revestirii APS YSZ poate îmbunătăți rezistența la oxidare a revestirii, principial din cauza faptului că remeltarea cu laser poate îmbunătăți densificarea revestirii, întârziind astfel creșterea TGO.

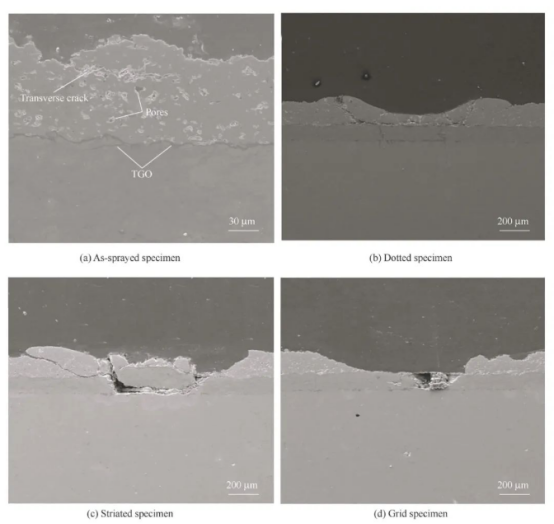

Când componentele capetei calde ale turbinelor cu gaz greu sunt în funcțiune într-un mediu la temperaturi ridicate, acestea suferă adesea de şoc termic cauzat de o schimbare rapidă a temperaturii. Prin urmare, părțile din aliaj pot fi protejate prin îmbunătățirea rezistenței la şoc termic a revestirii barierei termice. Rezistența la şoc termic a revestirii barierei termice este de obicei testată prin teste de ciclare termică (şoc termic), întâi reținute la o temperatură ridicată timp de un anumit interval, apoi eliminate pentru răcire cu aer/apa, ceea ce reprezintă un ciclu termic. Rezistența la şoc termic a revestirii barierei termice este evaluată prin compararea numărului de cicluri termice pe care le-a suportat revestirea înainte să eșueze. Studii au arătat că rezistența la şoc termic a revestirii barierei termice cu structură gradient este mai bună, principialmente pentru că grosimea revestirii barierei termice cu structură gradient este mică, ceea ce poate amâna stresul termic în revestire [60]. ZHANG și alții [61] au efectuat teste de ciclare termică la 1 000 ℃ pe cele trei forme de barieră termică obținute prin remelting cu laser, punct, strâmbă și rețea, și s-a studiat rezistența la șoc termic a specificațiilor presate și ale celor trei probe cu forme diferite după tratamentul cu laser. Rezultatele arată că proba cu puncte are cea mai bună rezistență la șoc termic și durata ciclului termic este de două ori mai mare decât a probei presate. Cu toate acestea, rezistența la șoc termic a probelor strâmbă și rețea este mai slabă decât a probei presate, așa cum se poate vedea în Figura 6. În plus, numeroase studii au arătat că unele materiale noi pentru revărsuri au o bună rezistență la șoc termic, cum ar fi SrAl12O19 [62] propus de ZHOU și alții, LaMgAl11O19 [63] propus de LIU și alții, și Sm2 (Zr0.7Ce0.3) 2O7 [64] propus de HUO și alții. Prin urmare, pentru a îmbunătăți rezistența la șoc termic a barierei termice, pe lângă proiectarea și optimizarea structurii revărsurilor, este posibil să se găsească și să se dezvolte noi materiale cu o bună rezistență la șoc termic.

Vestea cea mai interesantă

Vestea cea mai interesantă2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Echipa noastră profesională de vânzări așteaptă consultația dumneavoastră.