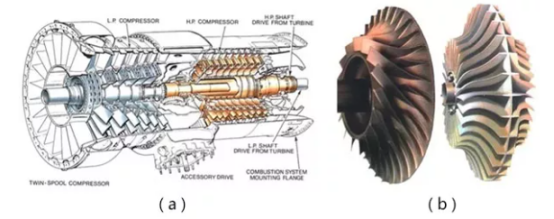

Pomimo różnic w funkcjach i strukturze wirników kompresora i turbinowego, pod względem wytrzymałości warunki pracy obu kół są mniej więcej takie same. Jednak dysk turbinowy działa przy wyższej temperaturze, co oznacza, że środowisko pracy dysku turbinowego jest bardziej surowe.

Wirnik musi wytrzymać siłę odśrodkową spowodowaną przez obrót wirnika oraz własne łopatki. W obliczeniach wytrzymałościowych należy uwzględnić następujące stany prędkościowe:

Stała prędkość robocza w punkcie obliczeń wytrzymałościowych określonym w zakresie lotu;

Maksymalna dozwolona stała prędkość robocza określona w specyfikacji modelu;

115% i 122% maksymalnej dozwolonej stałej prędkości roboczej.

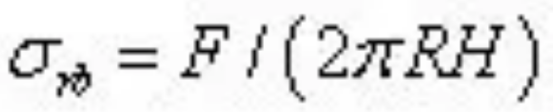

Ostrza, zamki, przegrody, śruby, gwinty i boltы zainstalowane na dysku znajdują się wszystkie na krawędzi dysku koła. Zazwyczaj zewnętrzna krawędź dysku koła znajduje się na dnie rowka. Zakładając, że te obciążenia są równomiernie rozłożone na powierzchni zewnętrznej krawędzi dysku koła, obciążenie jednostkowe wynosi:

Gdzie F to suma wszystkich obciążeń zewnętrznych, R to promień zewnętrznego okręgu koła, a H to szerokość osiowa zewnętrznej krawędzi koła.

Gdy dno rowka szyprowego jest równoległe do osi obrotu dysku koła, promień zewnętrznej krawędzi przyjmuje się jako promień położenia dna rowka; gdy dno rowka szyprowego ma kąt nachylenia w kierunku promieniowym względem osi obrotu dysku koła, promień zewnętrznej krawędzi przyjmuje się zaś jako wartość średnią promieni dna rowka przedniej i tylniej krawędzi.

Tarcza koła musi wytrzymać obciążenie termiczne spowodowane niejednorodnym nagrzewaniem. W przypadku tarczy kompresora obciążenie termiczne można ogólnie zaniedbać. Jednakże, w miarę wzrostu ogólnego współczynnika ciśnienia silnika i prędkości lotu, temperatura przepływu powietrza na wylocie kompresora osiąga bardzo wysoką temperaturę. Dlatego obciążenie termiczne tarcz przed i za kompresorem czasami nie jest zaniedbywalne. W przypadku tarczy turbinowej, naprężenie termiczne jest najważniejszym czynnikiem wpływającym po siłach odśrodkowych. Należy uwzględnić następujące rodzaje pól temperaturowych podczas obliczeń:

Stacjonarne pole temperaturowe dla każdego określonego obliczenia siły w zakresie lotu;

Stacjonarne pole temperaturowe w typowym cyklu lotu;

Pole temperaturowe przejściowe w typowym cyklu lotu.

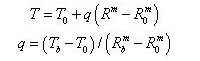

Podczas szacowania, jeśli pierwotne dane nie mogą zostać w pełni dostarczone, a nie ma pomiarowej temperatury do odniesienia, parametry przepływu powietrza w stanie projektowym i stanie maksymalnego obciążenia cieplnego mogą być użyte do szacunku. Empiryczny wzór na szacowanie pola temperatury na dysku to:

W formule T to temperatura w wymaganym promieniu, T0 to temperatura w otworze centralnym dysku, Tb to temperatura na brzegu dysku, R to dowolny promień na dysku, a indeksy 0 i b odpowiadają odpowiednio otworowi centralnemu i brzegowi.

m=2 odpowiada stopom tytanu i stali ferrytowej bez chłodzenia wymuszonego;

m=4 odpowiada stopom niklowym z chłodzeniem wymuszonego.

Stacjonarne pole temperatury:

Gdy nie ma przepływu powietrza chłodzącego, można uznać, że nie ma różnicy temperatur.

Gdy istnieje przepływ powietrza chłodzącego, Tb można przybliżenie uznać za temperaturę wyjściową powietrza na każdym poziomie kanału + 15 ℃ , a T0 można przybliżenie uznać za temperaturę wyjściową powietrza na poziomie ekstrakcji przepływu chłodzącego + 15 ℃ .

Pole temperatury przejściowej:

Tb można przybliżenie uznać za temperaturę wyjściową przepływu powietrza na każdym poziomie kanału;

T0 można przybliżenie uznać za 50% temperatury obręczy koła, gdy nie ma przepływu powietrza chłodzącego; gdy jest przepływ powietrza chłodzącego, można to przybliżenie uznać za temperaturę wyjściową etapu ekstrakcji przepływu chłodzącego.

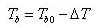

Stacjonarne pole temperatury:

Tb0 to temperatura przekroju korzenia łopatki; △ T to spadek temperatury w ząbkowaniu, który można przybliżenie określić następująco: △ T=50-100 ℃ gdy ząbkowanie nie jest chłodzone; △ T=250-300 ℃ gdy szpon jest ochłodzony.

Pole temperatury przejściowej:

Dysk z łopatkami chłodzącymi można przybliżyć następująco: przeliczalny gradient temperatury w stanie nieustalonym = 1,75 × gradient temperatury w stanie ustalonym;

Dysk bez łopatek chłodzących można przybliżyć następująco: przeliczalny gradient temperatury w stanie nieustalonym = 1,3 × gradient temperatury w stanie ustalonym.

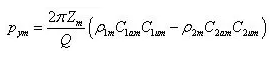

Dla łopatek kompresora, składowa siły gazu działająca na jednostkową wysokość łopatki to:

Osiowo:

Gdzie Zm i Q to średnia promień i liczba łopatek; ρ 1m i ρ 2m to gęstość przepływu powietrza w sekcjach wejściowych i wyjściowych; C1am i C2am to prędkość osiowa przepływu powietrza przy średnim promieniu w sekcjach wejściowych i wyjściowych; p1m i p2m to ciśnienie statyczne przepływu powietrza przy średnim promieniu w sekcjach wejściowych i wyjściowych.

Kierunek obwodowy:

Kierunek siły gazowej na gaz różni się od dwóch powyższych wzorów znakiem ujemnym. W ogólności istnieje pewne ciśnienie w przestrzeni między dwustopniowymi impelery (zwłaszcza impelery kompresora). Jeśli ciśnienia w sąsiednich przestrzeniach różnią się, spowoduje to różnicę ciśnień między dwoma przestrzeniami na impelerze, △ p=p1-p2. Ogólnie rzecz biorąc, △ p ma niewielki wpływ na statyczną wytrzymałość impelera, zwłaszcza gdy w ramieniu impelera znajduje się otwór, △ p można zaniedbać.

Dla dużych dysków wentylatorowych z łopatkami należy uwzględnić wpływ momentów giroskopowych na naprężenia zginające i deformację dysku.

Naprężenie drganiowe wytworzone w dysku podczas drgań łopatek i dysku powinno być nakładane na naprężenie statyczne. Ogólne obciążenia dynamiczne to:

Okresowe niejednorodne siły gazowe działające na łopatki. Ze względu na obecność ramienia i osobnych komor spalania w przepustnicy, przepływ powietrza jest nierównomierny wzdłuż obwodu, co generuje okresowe niezrównoważone pobudzające siły gazu na łopatkach. Częstotliwość tej siły pobudzającej wynosi: Hf = ω m. Wśród nich ω to prędkość wirnika silnika, a m to liczba ramion lub komór spalania.

Okresowe niejednorodne ciśnienie gazu na powierzchni dysku.

Podrażniająca siła przekazywana do dysku przez połączoną śrubę, pierścień łączący lub inne części. Jest to spowodowane niezrównoważeniem układu wału, co powoduje drgania całego urządzenia lub układu wirnika, napędzając jednocześnie połączony dysk do drgań.

Istnieją złożone siły zakłóceń między łopatkami wielowirnikowego turbinu, które mogą wpływać na drgania systemu dysku i płyty.

Drgania sprzężenia dyskowego. Drgania sprzężenia brzegowego dysku są związane z naturą drgań własnych układu dyskowego. Gdy podrażniająca siła w układzie dyskowym jest bliska określonej harmonicznej częstotliwości dynamicznej układu, system może wytrzebić i wygenerować stres drganiowy.

Połączenie mechaniczne między tarczą a wałem spowoduje wygenerowanie naprężenia montażowego na tarczy. Wielkość naprężenia montażowego zależy od połączenia mechanicznego, rozmiaru i materiału tarczy oraz wału, a jest również związana z innymi obciążeniami działającymi na tarczę. Na przykład, istnienie obciążenia odśrodkowego i naprężenia temperaturowego powiększy otwór centralny tarczy, zmniejszy połączenie mechaniczne, a tym samym zmniejszy naprężenie montażowe.

Wśród wymienionych obciążzeń, siła odśrodkowa masy i obciążenie termiczne są głównymi składnikami. Podczas obliczania wytrzymałości należy uwzględnić następujące kombinacje prędkości obrotowej i temperatury:

Prędkość każdego punktu określonego w zakresie lotu pod kątem obliczeń wytrzymałościowych oraz pole temperatury w odpowiadającym punkcie;

Pole temperatur w stanie ustalonym w punkcie maksymalnego obciążenia cieplnego lub maksymalnej różnicy temperatur podczas lotu oraz maksymalna dozwolona prędkość działania w stanie ustalonym, lub odpowiednie pole temperatur w stanie ustalonym, gdy osiągnięto maksymalną dozwoloną prędkość działania w stanie ustalonym podczas lotu.

Dla większości silników, start jest często najgorszym stanem obciążenia, dlatego należy uwzględnić kombinację pola temperatur przeliczanego podczas starcia (gdy osiągnięto maksymalną różnicę temperatur) i maksymalną prędkość działania podczas starcia.

Gorące Wiadomości

Gorące Wiadomości2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Nasz profesjonalny zespół sprzedaży czeka na Twoją konsultację.