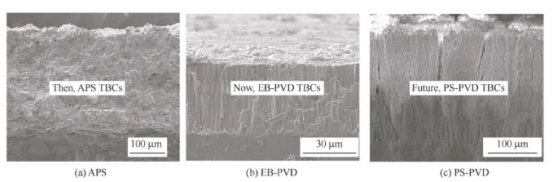

Do pewnego stopnia mikrostruktura warstwy izolacyjnej termicznej nie tylko wpływa na izolację termiczną, odporność na utlenianie i inne właściwości warstwy, ale również określa żywotność warstwy. Mikrostruktura warstwy izolacyjnej termicznej zależy nie tylko od materiału używanego, ale także od procesu przygotowania. Dlatego wybór odpowiedniego procesu przygotowania w zależności od różnych wymagań jest równie ważny. Istnieje wiele metod przygotowywania warstw izolacyjnych termicznych, które można podzielić na dwie główne kategorie: jedną z nich jest metoda spalania termicznego, a drugą - metoda fizycznej depozycji pary. Wśród nich metoda spalania termicznego obejmuje przede wszystkim supersonic spraying, plazmowe spalanie termiczne, wybuchowe spalanie termiczne i inne. Warstwa otrzymana przez spalanie termiczne jest płaską. Metoda fizycznej depozycji pary to przede wszystkim elektronowo-pasmowa fizyczna depozycja pary (EB-PVD), a otrzymywana warstwa jest kolumnarzowa. Warstwa ceramiczna warstwy izolacyjnej termicznej często stosowana jest za pomocą elektronowo-pasmowej fizycznej depozycji pary, plazmy atmosferycznej i innych metod. Warstwa metalowa łącząca主要用于主要用于主要用于主要用于主要用于主要用于主要用于atmosferycznego plazmowego spalania (APS), niskociśnieniowego plazmowego spalania (LPPS) oraz supersonic flame spraying (HVOF) [40]. Do tej pory APS i EB-PVD są głównymi metodami przygotowywania warstw izolacyjnych termicznych dla turbin gazowych.

APS to rodzaj prądu stałego łuku generowanego przez pistolet spalinowy, który przekształca gaz Ar, He, N2 i inne w strumień plazmy, dzięki czemu proszek ceramiczny i metalowy transportowany gazem nośnym może być szybko nagrzewany i topiony do stanu cząstek roztopionych lub półroztopionych. Technologia formowania pokrywy na powierzchni macierzy superstopów poprzez uderzenie go z dużą kinetyczną energią (80 ~ 300 m/s) pod wpływem pola elektrycznego [42]. Pokrywa termiczna przygotowana za pomocą technologii APS składa się z licznych cząstek nakładających się na siebie, a macierz jest głównie mechanicznie związana z mikrostrukturą warstwową, która zawiera wiele defektów równoległych do macierzy stopowej, takich jak porowatość i mikropęknięcia (jak pokazano na rysunku 2). Przyczyny ich powstawania są następujące: w warunkach wysokich temperatur ceramiczne lub metalowe stopnieją, tworząc cząstki roztopione, które będą zawierały pewne ilości otaczających gazów, ale szybkość chłodzenia pokrywy jest bardzo duża, co sprawia, że gaz rozpuszczony w cząstkach roztopionych w trakcie procesu osadzania nie może zdążyć wykристalizować się, a następnie powstają porowatości; W tym samym czasie niewystarczające połączenie między cząstkami roztopionymi może również prowadzić do powstawania porowatości i pęknięć w pokrywie. Dlatego jeśli APS jest stosowane do przygotowania pokryw barier termicznych, ich porowatość jest wysoka i mają one dobre właściwości izolacyjne, ale ich wady to niewystarczająca odporność na odkształcenia i słaba odporność na szok termiczny [43], a są one主要用于 dla części z względnie lepszym środowiskiem pracy. Ponadto, przygotowanie APS jest tanie, więc może być stosowane do większych elementów.

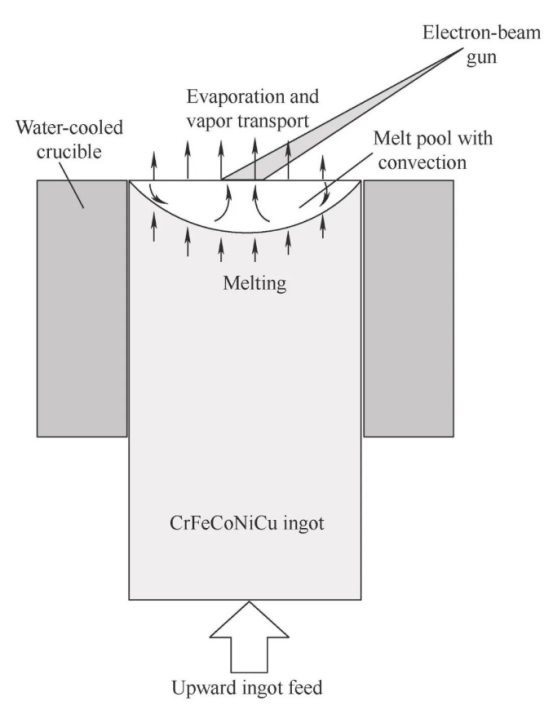

EB-PVD to technologia, która wykorzystuje elektronowy promień o wysokiej gęstości energii do nagrzewania proszku pokrywczego w komorze próżniowej, tworząc płytkę topioną na powierzchni proszku, który paruje ceramiczny proszek i osadza go na powierzchni podłoża w stanie atomowym, tworząc warstwę barierowo-cieplną [45], jak pokazano na Rysunku 3. Struktura pokrywy EB-PVD to struktura kolumnowych krystalów prostopadłych do macierzy stopowej, a pokrywa i macierz są przede wszystkim połączone poprzez metalurgię. Powierzchnia nie tylko jest gładka, ale również ma dobrą gęstość, więc charakteryzuje się wysoką wytrzymałością łącznikową, odpornością na odkształcenia i opór przeciwko szokowi termicznemu. Zastosowano ją przede wszystkim w elementach z surowym środowiskiem pracy, takich jak łopatki wirnika turbin gazowych. Jednak koszt przygotowania pokrywy EB-PVD jest drogi, można przygotować tylko cienkie pokrywy, a wymiar strukturalny części ma określone wymagania, dlatego rzadko jest stosowana w turbinach gazowych.

Oba wspomniane powyżej procesy przygotowania są już bardzo dojrzałe, ale nadal mają swoje własne problemy, jak pokazano w Tabeli 2. W ostatnich latach odpowiedni badacze nieustannie doskonalą i tworzą nowe metody przygotowywania warstw barierowych cieplnych. Obecnie wśród najczęściej stosowanych nowych metod przygotowywania warstw barierowych cieplnych najbardziej wyróżnia się technologia fizycznej depozycji pary z plazmowego spalania (PS-PVD), która jest uznawana za jedną z najbardziej obiecujących i skutecznych metod przygotowywania warstw barierowych cieplnych.

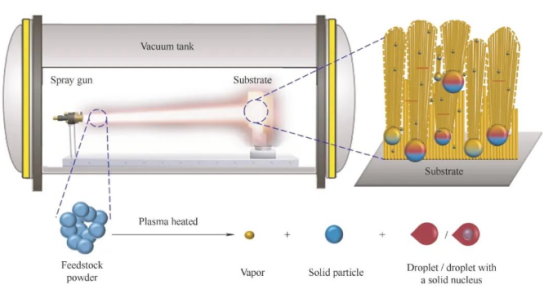

Technologia PS-PVD została opracowana na podstawie niskociśnieniowego spalania plazmy. Struktura warstwy przygotowanej tą metodą składa się z puchów i kolumn, a porowatość warstwy jest liczna oraz przerwy są duże, jak pokazano na rysunku 4. Dlatego technologia PS-PVD rozwiązuje problem niewystarczającej izolacji cieplnej warstwy EB-PVD oraz słabej odporności na szok termiczny warstwy APS. Warstwa barierowa przygotowana za pomocą technologii PS-PVD charakteryzuje się wysoką wytrzymałością łączenia, dobrą izolacją cieplną i dobrą odpornością na szok termiczny, ale słabą odpornością na korozyję i utlenianie CMAS. Na tej podstawie ZHANG i inni [41] zaproponowali metodę modyfikacji warstwy barierowej PS-PVD 7YSZ za pomocą Al2O3. Wyniki eksperymentów wskazują, że modyfikacja aluminizacyjna może zwiększyć odporność na utlenianie i odporność na korozyję CMAS warstwy barierowej 7YSZ przygotowanej za pomocą technologii PS-PVD.

Gorące Wiadomości

Gorące Wiadomości2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Nasz profesjonalny zespół sprzedaży czeka na Twoją konsultację.