Ze względu na to, że praca ciężkich gazowych turbin naziemnych odbywa się zazwyczaj w złożonym środowisku, a cykl konserwacji jest długi – może wynosić nawet 50 000 godzin, aby poprawić technologię warstw termobariernych gazowych turbin i przedłużyć ich żywotność, w ostatnich latach badacze przeprowadzili wiele badań nad kluczowymi właściwościami tych warstw, takimi jak izolacja cieplna, odporność na utlenianie, odporność na szok termiczny oraz odporność na korozyjne działanie CMAS. Wśród nich badania dotyczące izolacji cieplnej, odporności na utlenianie i odporności na szok termiczny są stosunkowo wystarczające, natomiast badania dotyczące odporności na korozyjne działanie CMAS są stosunkowo rzadkie. Jednocześnie korozyjne działanie CMAS stało się głównym trybem uszkodzeń warstw termobariernych, co hamuje rozwój następnej generacji wysokowydajnych turbin gazowych. Dlatego ta sekcja najpierw krótко wprowadza do zagadnień dotyczących izolacji cieplnej, odporności na utlenianie i odporności na szok termiczny warstw termobariernych, a następnie skupia się na postępach w badaniach mechanizmu korozyjnego działania CMAS oraz technologii ochrony warstw termobariernych w Rozdziale 4.

Wraz z rozwojem przemysłu, wysokowydajne turbiny gazowe stawiają wyższe wymagania co do temperatury na wejściu do turbiny. Dlatego jest bardzo ważne poprawienie izolacji cieplnej warstwy bariery termicznej. Izolacja cieplna warstwy bariery termicznej zależy od materiału, struktury i procesu przygotowania warstwy. Ponadto, środowisko eksploatacyjne warstwy bariery termicznej może również wpływać na jej właściwości izolacyjne.

Przewodnictwo cieplne jest ogólnie używane jako wskaźnik oceny wydajności izolacji cieplnej warstw ochronnych przeciwdziałających przepływowi ciepła. Liu Yankuan i inni [48] przygotowali warstwę z YSZ z domieszką 2 mol.% Eu3+ za pomocą APS, a porównując ją z warstwą YSZ, wyniki pokazały, że przewodnictwo cieplne warstwy z YSZ z domieszką 2 mol.% Eu3+ było niższe, czyli izolacja termiczna tej warstwy była lepsza. Stwierdzono, że przestrzenne i geometryczne cechy porów w warstwie mają duży wpływ na przewodnictwo cieplne [49]. SUN i inni [50] przeprowadzili porównawcze badania nad przewodnictwem cieplnym i modułem sprężystości warstw ochronnych przeciwdziałających przepływowi ciepła o różnych strukturach porów. Wyniki pokazują, że przewodnictwo cieplne i moduł sprężystości warstwy ochronnej zmniejszają się wraz ze zmniejszeniem rozmiaru porów, a im większa jest porowatość, tym niżej jest przewodnictwo cieplne. Wielu badań udowodniło, że w porównaniu z warstwą EB-PVD, warstwa APS ma lepszą izolację termiczną, ponieważ warstwa APS ma większą porowatość i niższe przewodnictwo cieplne [51]. RATZER-SCHEIBE i inni [52] badali wpływ grubości warstwy EB-PVD PYSZ na jej przewodnictwo cieplne, a wyniki pokazały, że grubość warstwy EB-PVD PYSZ znacząco wpływała na jej przewodnictwo cieplne, czyli grubość warstwy była również jednym z kluczowych czynników wpływających na wydajność izolacji termicznej warstwy ochronnej. Badania Gong'a Kaishenga i innych [53] również pokazują, że w zakresie grubości rzeczywistych zastosowań warstwy, wydajność izolacji termicznej jest proporcjonalna do jej grubości i różnicy temperatury środowiskowej. Mimo że wydajność izolacji termicznej warstwy ochronnej wzrasta wraz ze zwiększeniem grubości, gdy grubość warstwy kontynuuje wzrost do pewnej wartości, łatwo może to spowodować skupienie się naprężeń w warstwie, co prowadzi do wcześniejszego uszkodzenia. Dlatego, aby poprawić wydajność izolacji termicznej warstwy i przedłużyć jej żywotność, powinno się racjonalnie regulować jej grubość.

W warunkach wysokotemperaturowego utleniania łatwo powstaje warstwa TGO w osłonie termicznej. Wpływ TGO na osłonę termiczną [54] ma dwa aspekty: Z jednej strony, utworzone TGO może uniemożliwić dalsze przenikanie tlenku do wnętrza i zmniejszyć zewnętrzny wpływ na utlenianie macierzy stopowej. Z drugiej strony, w miarę ciągłego zacieńczania się TGO, ze względu na jego duży moduł sprężystości oraz dużą różnicę współczynnika rozszerzalności cieplnej względem warstwy lepkiej, łatwo również występuje duży stres podczas procesu chłodzenia, co spowoduje szybkie odpadnięcie osłony. Dlatego aby przedłużyć żywotność osłony termicznej, pilnie potrzeba poprawić odporność osłony na utlenianie.

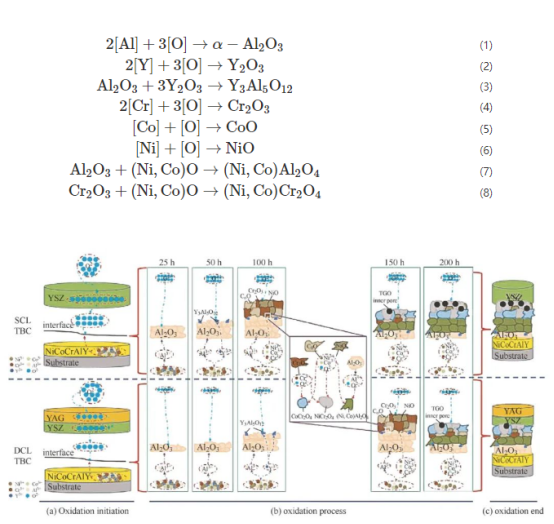

XIE i inni [55] badali proces formowania i wzrostu TGO, który dzielił się głównie na dwie fazy: najpierw powstawała gęsta α -Utworzono warstwę Al2O3 na warstwie łączącej, a następnie powstał tlenek mieszany porowaty między warstwą ceramiczną a α -Al2O3. Wyniki pokazują, że główna substancja powodująca pęknięcia w osłonie termicznej to porowaty tlenek mieszany w TGO, a nie α -Al2O3. LIU i inni [56] zaproponowali ulepszoną metodę symulacji tempa wzrostu TGO za pomocą analizy numerycznej ewolucji naprężeń w dwóch etapach, aby dokładniej przewidzieć żywotność osadzanych barier termicznych. Dlatego grubość TGO może być skutecznie kontrolowana przez kontrolowanie tempa wzrostu porowatych szkodliwych związków tlenowych, co pozwala uniknąć wcześniejszego uszkodzenia barier termicznych. Wyniki pokazują, że wzrost TGO można opóźnić poprzez użycie dwuczynnikowej bariery termicznej ceramicznej, nanoszenie warstwy ochronnej na powierzchnię osadzonej warstwy oraz poprawę gęstości powierzchni osadzonej warstwy, co do pewnego stopnia poprawia odporność warstwy na utlenianie. AN i inni [57] wykorzystali technologię APS do przygotowania dwóch rodzajów barier termicznych: Badano procesy formowania i wzrostu TGO za pomocą testów izotermicznego utleniania przy 1 100 ℃ . Pierwszy to dwuliterowe pokrycie barierowe ceramiczne YAG/YSZ (DCL TBC), a drugi to pojedyncze ceramiczne pokrycie barierowe YSZ (SCL TBC). Wyniki badań wskazują, że proces tworzenia i wzrostu TGO następuje zgodnie z zasadami termodynamiki, jak pokazano na rysunku 5: Według wzorów (1) ~ (8), najpierw powstaje Al2O3, a następnie utlenianie jonów Y tworzy ekstremalnie cienką warstwę Y2O3 na powierzchni TGO Al2O3, po czym oba reagują ze sobą, aby utworzyć Y3Al5O12. Gdy jon Al jest zmniejszany do określonej wartości, inne metaliczne elementy w warstwie spoiny utleniane przed i po tworzeniu mieszanych utlenków (Cr2O3, CoO, NiO i utlenków spinlowych itp.), najpierw tworzą Cr2O3, CoO, NiO, a następnie reagują z (Ni, Co) O i Al2O3, aby utworzyć (Ni, Co) Al2O4. (Ni, Co) O reaguje z Cr2O3, aby utworzyć (Ni, Co) Al2O4. W porównaniu z SCL TBC, tempo formowania i wzrostu TGO w DCL TBC jest wolniejsze, więc ma lepsze właściwości antyoksydacyjne przy wysokiej temperaturze. Xu Shiming i inni [58] użyli magnatronowego napełniania, aby osadzić film na powierzchni pokrycia 7YSZ. Po obróbce cieplnej, α -Warstwa Al2O3 została wygenerowana przez reakcję in-situ. Badania pokazały, że α -warstwa Al2O3 utworzona na powierzchni nawierzchni mogła poprawić odporność na utlenianie przez zapobieganie dyfuzji jonów tlenku. FENG i inni [59] pokazali, że ponowne topienie laserowe powierzchni nawierzchni YSZ metoda APS może poprawić odporność na utlenianie, głównie ponieważ ponowne topienie laserowe może zwiększyć gęstość nawierzchni, co opóźnia wzrost TGO.

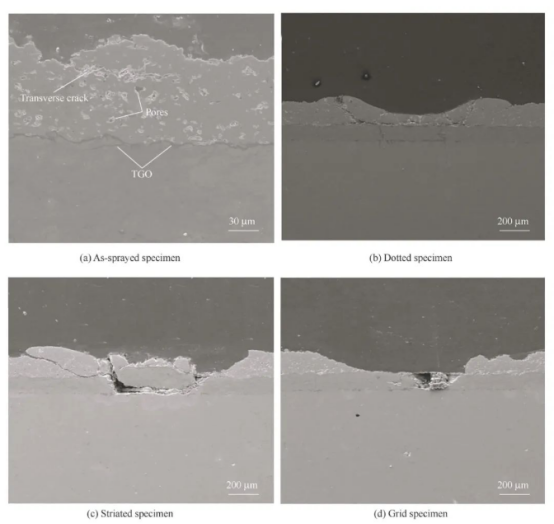

Kiedy komponenty końców gorących ciężkich turbin gazowych są w użyciu w środowisku o wysokiej temperaturze, często doświadczają szoku termicznego spowodowanego szybką zmianą temperatury. Dlatego części z aliantów mogą być chronione przez poprawę odporności na szok termiczny osłony termicznej. Odporność na szok termiczny osłony termicznej jest zwykle testowana za pomocą testu cyklicznego (szoku termicznego), najpierw utrzymywana przy wysokiej temperaturze przez określony czas, a następnie usuwana do chłodzenia powietrzem/wodą, co stanowi cykl termiczny. Odporność na szok termiczny osłony termicznej oceniana jest przez porównanie liczby cykli termicznych, które przeszła osłona, gdy uległa uszkodzeniu. Badania wykazały, że odporność na szok termiczny osłony termicznej o strukturze gradientowej jest lepsza, głównie dlatego, że grubość osłony termicznej o strukturze gradientowej jest mniejsza, co może opóźniać naprężenia termiczne w osłonie [60]. ZHANG i inni [61] przeprowadzili testy cykliczne przy 1 000 ℃ na trzech formach: plamistej, paskowej i siatkowej warstwy barierowej termicznej uzyskanej przez ponowne topienie lasera warstwy barierowej termicznej NiCrAlY / 7YSZ oraz zbadano oporność na szok termiczny osadzonych próbek oraz trzech próbek o różnych kształtach po obróbce laserowej. Wyniki pokazują, że próba punktowa ma najlepszą odporność na szok termiczny, a cykl życia termicznego jest dwa razy dłuższy niż u próby osadzonej. Jednakże, odporność na szok termiczny próbek paskowych i siatkowych jest gorsza niż u próbek osadzonych, jak pokazano na rysunku 6. Ponadto, wiele badań wskazuje, że niektóre nowe materiały warstwowe mają dobrą odporność na szok termiczny, takie jak SrAl12O19 [62] zaproponowane przez ZHOU i in., LaMgAl11O19 [63] zaproponowane przez LIU i in., oraz Sm2 (Zr0.7Ce0.3) 2O7 [64] zaproponowane przez HUO i in. Dlatego, aby poprawić odporność na szok termiczny warstwy barierowej termicznej, oprócz projektowania i optymalizacji struktury warstwy, można znaleźć i rozwijać nowe materiały o dobrej odporności na szok termiczny.

Gorące Wiadomości

Gorące Wiadomości2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Nasz profesjonalny zespół sprzedaży czeka na Twoją konsultację.