La camera di combustione è uno dei componenti principali di un motore aeronautico, e le prestazioni aerodinamiche della camera di combustione giocano un ruolo fondamentale sulle prestazioni complessive del motore. Al fine di soddisfare i requisiti tecnici sempre più rigorosi imposti dal motore alla camera di combustione, il modo di organizzazione della combustione e le caratteristiche del flusso all'interno della camera sono diventati molto complessi. Il processo di decelerazione e pressurizzazione del diffusore può affrontare una separazione del flusso sotto un gradiente di pressione avversa forte; l'aria passa attraverso un dispositivo swirler a più stadi per formare una grande struttura vortice, che da un lato promuove la atomizzazione ed evaporazione del carburante liquido e forma una miscela fortemente pulsante e instabile con il carburante, e dall'altro genera una fiamma stazionaria nella zona di ricircolo aerodinamico; i getti multipli del foro principale di combustione/mischia interagiscono con il flusso laterale nel tubo della fiamma per formare una coppia di vortici controrotanti, che ha un'influenza importante sulla miscela turbolenta. Sulla base del flusso, processi fisici e chimici multiscale come atomizzazione ed evaporazione, miscelazione, reazione chimica e interazione tra turbolenza e fiamma sono fortemente accoppiati, determinando insieme le caratteristiche aerodinamiche della camera di combustione. La modellazione e il calcolo ad alta precisione di questi processi fisici e chimici sono sempre stati un argomento di ricerca attuale sia in Italia che all'estero.

I processi di atomizzazione, evaporazione, miscelazione e combustione nella camera di combustione si sviluppano ed evolvono in un ambiente di flusso turbolento, quindi il flusso è la base per la simulazione delle prestazioni aerodinamiche della camera di combustione. La caratteristica fondamentale della turbolenza è che i parametri del flusso mostrano una pulsazione casuale dovuta al processo di convezione non lineare. La turbolenza contiene molte strutture vorticosi. Le spanne di diversi vortici in scala di lunghezza e tempo sono enormi, e man mano che aumenta il numero di Reynolds, le spanne tra le scale aumentano bruscamente. In base alla proporzione delle strutture vorticosi turbinose che vengono risolte direttamente, la simulazione della turbolenza i metodi sono divisi in simulazione numerica diretta (DNS), Reynolds-Averaged Navier-Stokes (RANS), simulazione di grandi vortici (LES) e metodi di simulazione mista per la turbolenza. Il metodo RANS, ampiamente utilizzato nell'ingegneria, risolve il campo medio turbolento e utilizza un modello per simulare tutte le informazioni sulle pulsazioni turbinose. La quantità di calcolo è piccola, ma l'accuratezza è scarsa. Per flussi fortemente vorticosi e processi non stazionari nella camera di combustione, RANS non può soddisfare i requisiti di progettazione raffinata. Pitsch ha sottolineato che la complessità computazionale del LES si trova tra RANS e DNS, ed è attualmente utilizzata per i calcoli di combustione turbolenta in spazi senza restrizioni con numeri di Reynolds medi e bassi. A causa della piccola scala della turbolenza nell'area vicina al muro della camera di combustione e del numero di Reynolds elevato del flusso, la quantità di griglie richiesta per il calcolo LES di una sola testa della camera di combustione arriva a centinaia di milioni o miliardi. Un consumo di risorse computazionali così elevato limita l'uso diffuso del LES nelle simulazioni delle camere di combustione.

La costituzione di modelli e metodi di calcolo ad alta precisione basati sui framework della Simulazione di Grandi Eddy Molto Grande (VLES) e del Metodo Hibrido RANS-LES è una tendenza importante nella simulazione numerica. Il metodo VLES sviluppato da Han et al. risolve il problema dell'efficienza computazionale bassa causato dall'abbinamento tra la scala di filtraggio della griglia e la risoluzione della scala di turbolenza nel LES tradizionale, e realizza un'accoppiatura di modellazione tra le caratteristiche multi-scala della turbolenza, le caratteristiche di evoluzione transiente e la risoluzione della griglia. Il VLES regola in modo adattivo il rapporto tra la soluzione della turbolenza e la modellazione del modello in base alle caratteristiche real-time dell'evoluzione della struttura vortice, riducendo significativamente i costi computazionali mentre garantisce l'accuratezza dei calcoli.

Tuttavia, a confronto con la LES tradizionale, la teoria e le caratteristiche della VLES non sono state ancora ampiamente studiate e utilizzate. Questo articolo introduce sistematicamente la teoria del modeling della VLES e i suoi effetti di applicazione in varie situazioni fisiche correlate alle camere di combustione, promuovendo l'applicazione su larga scala della VLES nel campo della simulazione delle camere di combustione dei motori aeronautici.

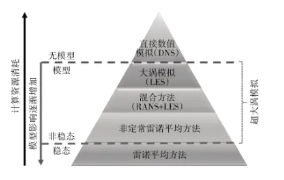

L'influenza dei metodi di simulazione della turbolenza sull'utilizzo delle risorse di calcolo e sui modelli è mostrata nella Figura 1. I metodi RANS, LES e VLES raggiungono tutti la simulazione del flusso attraverso il modeling della turbolenza. Si deve notare che la definizione più antica e chiara di VLES è stata data da Pope, che si riferisce a "la scala della griglia computazionale è troppo grossolana in modo tale che l'energia cinetica turbolenta direttamente risolta è inferiore al 80% dell'energia cinetica turbolenta totale". Nello stesso tempo, il significato di LES dato da Pope [6] è "la griglia computazionale è molto fine in modo tale che l'energia cinetica turbolenta direttamente risolta è superiore al 80% dell'energia cinetica turbolenta totale". Tuttavia, si deve notare che il VLES introdotto in questo articolo è un nuovo metodo computazionale rimodellato e sviluppato sulla base del metodo precedente. Sebbene i nomi siano gli stessi, il nuovo metodo VLES è sostanzialmente diverso dal metodo VLES definito da Pope. Come si può vedere dalla figura, i modelli tradizionali di turbolenza sono RANS, URANS, ibrido RANS/LES, LES e DNS in ordine di precisione computazionale. Nel nuovo framework del modello, i modelli di turbolenza sono divisi in RANS, VLES e DNS in ordine di precisione computazionale. In altre parole, il metodo VLES realizza l'unificazione di numerosi modelli tradizionali di turbolenza, e diversi modelli si adattano e convertono in modo liscio e adattivo secondo le caratteristiche locali nei calcoli effettivi.

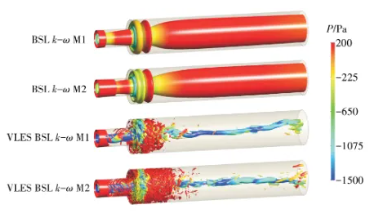

La camera di combustione di un motore aeronautico adotta solitamente forme di organizzazione del campo di flusso come vortici multi-stadio e forte vorticazione. Il flusso vorticoso è la forma di base del flusso nella camera di combustione. Poiché la vorticazione è predominante sia nella direzione del flusso che in quella tangenziale, la pulsazione turbolenta del vortice ha una maggiore anisotropia rispetto ai tradizionali flussi in tubo, canale e getto. Pertanto, la simulazione numerica del vortice rappresenta una grande sfida per i metodi di simulazione della turbolenza. Xia et al. hanno utilizzato il metodo VLES per calcolare l'esempio classico di flusso vorticoso intenso nel tubo; Dellenback et al. [14] hanno condotto esperimenti sul campo di flusso di questo esempio e dispongono di dettagliati dati sperimentali. Il numero di Reynolds del flusso dell'esempio calcolato è 1.0 × 105 (basato sul diametro della tubazione circolare) e il numero di vorticità è 1,23. Vengono utilizzate due serie di griglie strutturate nei calcoli. Il numero totale di griglie sparse (M1) è circa 900.000 e il numero totale di griglie crittate (M2) è circa 5,1 milioni. I risultati dei momenti statistici ottenuti dai calcoli vengono inoltre confrontati con i risultati sperimentali per verificare l'accuratezza del calcolo del metodo VLES.

Il confronto tra i risultati del calcolo ottenuti con diversi metodi e i risultati sperimentali della distribuzione radiale della velocità media circonferenziale e della velocità pulsante in posizioni diverse a valle in presenza di un flusso fortemente vorticoso è mostrato nella Figura 4. Nella figura, le coordinate orizzontali e verticali sono la distanza adimensionale e la velocità adimensionale, rispettivamente, dove D1 è il diametro della condotta circolare di ingresso e Uin è la velocità media di ingresso. Come si può vedere dalla figura, il campo di flusso mostra un vortice composto tipico tipo Rankin che si trasforma gradualmente in un vortice rigido singolo. Confrontando i risultati del calcolo con quelli sperimentali, si può osservare che il metodo VLES ha una precisione elevata nella predizione della velocità circonferenziale del flusso fortemente vorticoso, con un buon accordo con la distribuzione delle misure sperimentali. Il metodo tradizionale RANS presenta una deviazione molto grande nel calcolo del flusso vorticoso e non riesce a prevedere correttamente l'evoluzione spaziale del campo di flusso vorticoso e delle pulsazioni turbolente. In confronto, il metodo VLES ha una precisione molto alta nella predizione del campo di velocità media, del campo di velocità pulsante e dell'evoluzione spaziale in condizioni di flusso fortemente vorticoso complesso, garantendo ancora una precisione di calcolo elevata anche con una risoluzione della griglia relativamente scarsa. Per la predizione della velocità media circonferenziale, i risultati del calcolo con il metodo VLES sono sostanzialmente coerenti a due livelli di risoluzione della griglia, sia scarsa che densa.

Al fine di studiare la fattibilità del metodo VLES nella predizione dei problemi di combustione turbolenta [15-16], è stato sviluppato un modello di combustione turbolenta basato sul metodo VLES accoppiato con le varietà generate dalle fiamme (FGM). L'idea base è quella di assumere che la fiamma turbolenta abbia localmente una struttura di fiamma laminare monodimensionale, e che la superficie della fiamma turbolenta sia la media ensemble di una serie di superfici di fiamma laminare. Pertanto, lo spazio delle componenti ad alta dimensione può essere mappato in un modello di flusso ad bassa dimensionalità composto da alcune variabili caratteristiche (frazione di miscela, variabile di progresso della reazione, ecc.). Sotto la condizione di considerare il meccanismo di reazione dettagliato, il numero di equazioni di trasporto da risolvere viene ridotto notevolmente, riducendo così in modo significativo il costo computazionale.

Il processo di implementazione specifico prevede la costruzione della tabella laminare dei dati FGM basata sulla frazione di miscela e sulle variabili di progresso della reazione, considerando l'interazione tra la combustione turbolenta assumendo il metodo della funzione di densità di probabilità per integrare la tabella laminare dei dati, e quindi ottenere la tabella dei dati turbolenti. Nell'ambito del calcolo numerico, si risolvono le equazioni di trasporto della frazione di miscela, delle variabili di progresso della reazione e della varianza corrispondente, e si ottengono le informazioni sul campo di combustione interrogando la tabella dei dati turbolenti.

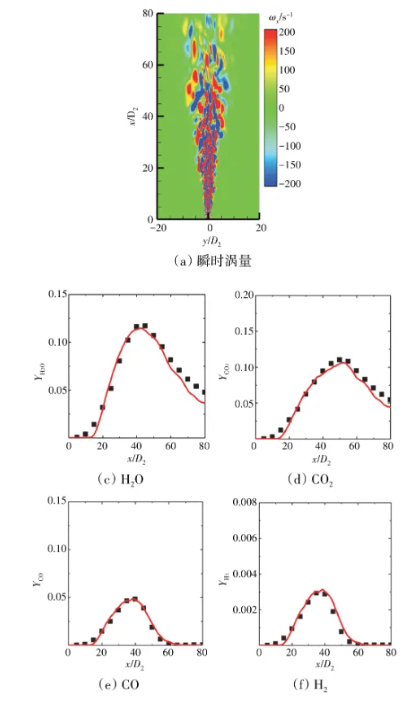

Il modello di combustione turbolenta basato su VLES e FGM è stato utilizzato per eseguire calcoli numerici sulla fiamma a getto turbolento di metano/aria (Flame D) misurata dal laboratorio Sandia negli Stati Uniti, e sono state effettuate comparazioni quantitative con i dati sperimentali misurati. Il materiale combustibile dell'esempio di Fiamma D di Sandia (numero di Reynolds 22400) è una miscela completa di metano e aria con un rapporto volumetrico di 1:3, la velocità di ingresso del carburante è di circa 49,9 m/s, e la velocità del risveglio è di circa 11,4 m/s. La fiamma principale è una miscela di metano bruciato e aria, mentre il materiale nel risveglio è aria pura. Il calcolo utilizza una griglia strutturata, e il numero totale di griglie è di circa 1,9 milioni.

La distribuzione della frazione di massa media dei diversi componenti lungo l'asse è mostrata nella Figura 5. Le coordinate orizzontali e verticali nella figura sono la distanza adimensionale (D2 è il diametro del tubo di getto d'ingresso) e la frazione di massa adimensionale, rispettivamente. Si può vedere dalla figura che la previsione dei componenti principali del processo di combustione ottenuta con il metodo VLES è in generale in buon accordo con i risultati sperimentali. La distribuzione dispersa della temperatura in posizioni diverse a valle nello spazio della frazione di miscela è mostrata nella Figura 6. Si può vedere dalla figura che la tendenza della distribuzione dispersa prevista dal metodo VLES è sostanzialmente coerente con i risultati sperimentali, e solo il valore estremo della temperatura calcolata è leggermente superiore al valore sperimentale. La distribuzione della vorticità istantanea, della temperatura e della funzione di controllo della risoluzione calcolata con VLES è mostrata nella Figura 7, dove la linea continua è presa come Zst=0.351. Si può vedere dalla figura che l'area del getto centrale mostra forti pulsazioni turbolente, e man mano che il campo di flusso si sviluppa a valle, la scala della struttura vortice aumenta gradualmente. Come si può vedere dalla Figura 7 (b) e (c), in gran parte delle aree di reazione chimica, la funzione di controllo della risoluzione è compresa tra 0 e 1, indicando che la risoluzione della griglia locale può catturare la turbolenza su larga scala e simulare solo la turbolenza su piccola scala attraverso il modello. In questo caso, VLES si comporta come una modalità di soluzione di tipo simulazione a grande vortice approssimativa. Nella zona di taglio del getto e sul bordo esterno della fiamma a valle, la funzione di controllo della risoluzione è vicina a 1, indicando che la scala del filtro troncato della griglia computazionale è maggiore della scala di turbolenza locale. In questo caso, VLES si comporta come una modalità di soluzione di tipo media non stazionaria di Reynolds. In sintesi, si può vedere che il metodo VLES può realizzare la trasformazione di diverse modalità di soluzione della turbolenza in base alle caratteristiche real-time dell'evoluzione della struttura vortice, e può prevedere con precisione il processo di combustione non stazionario nelle fiamme turbolente.

La maggior parte del carburante utilizzato nella camera di combustione di un motore aeronautico è carburante liquido. Il carburante liquido entra nella camera di combustione e subisce processi di atomizzazione primaria e secondaria. Esistono molte difficoltà nella simulazione del processo completo di atomizzazione del carburante liquido, inclusa la cattura della configurazione dell'interfaccia topologica a due fasi gas-liquido, la deformazione e la rottura della colonna liquida, l'evoluzione della frammentazione delle bande e filamenti liquidi in gocce, e l'interazione tra il flusso turbolento e le gocce. Huang Ziwei [19] ha sviluppato un modello di simulazione del processo completo di atomizzazione basato sul metodo VLES accoppiato al metodo di calcolo ibrido VOF-DPM, realizzando la simulazione numerica a tutto processo dell'atomizzazione del carburante da liquido continuo a gocce discrete.

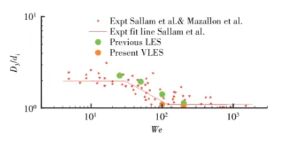

Un modello di simulazione del processo di atomizzazione sviluppato di recente è stato utilizzato per eseguire calcoli numerici ad alta precisione del processo classico di atomizzazione della colonna liquida laterale, e viene effettuato un dettagliato confronto con i risultati sperimentali presenti in letteratura [20] e con i risultati dei calcoli di simulazione a grandi vortici [21]. Nell'esempio di calcolo, la fase gassosa è aria con velocità rispettivamente di 77,89 e 110,0 m/s, mentre la fase liquida è acqua con una velocità di 8,6 m/s. I numeri di Weber corrispondenti sono rispettivamente 100 e 200. Al fine di simulare meglio il processo di frantumazione secondario, il modello di frantumazione adotta il modello Kelvin-Helmholtz e Rayleigh-Taylor (KHRT).

Il processo completo di atomizzazione previsto da VLES sotto la condizione del numero di Weber 100 è mostrato nella Figura 8. Come si può vedere dalla figura, si forma una sottile lamina di colonna liquida nell'area iniziale, e poi la colonna liquida si frantuma in nastri e filamenti liquidi, e si frammenta in gocce sotto l'azione della forza aerodinamica, e le gocce vengono ulteriormente divise in goccioline più piccole attraverso un secondo processo di frammentazione. La velocità del flusso e la distribuzione della vorticità trasversale calcolate da VLES sotto la condizione del numero di Weber 100 sono mostrate nella Figura 9. Come si può vedere dalla figura, c'è una tipica zona di ricircolo a bassa velocità sul lato leeward della colonna liquida. Si può dedurre dalla distribuzione istantanea della vorticità che il lato leeward della colonna liquida presenta una struttura vorticosa molto intensa, e il forte moto turbolento nella zona di ricircolo a bassa velocità contribuisce alla rottura della lamina della colonna liquida e alla formazione delle gocce.

Il rapporto tra il diametro iniziale del getto e la dimensione minima di flusso del getto liquido quando la colonna liquida inizia a rompersi per diversi numeri di Weber è mostrato nella Figura 10. Nella figura, di è la dimensione minima di flusso del getto liquido quando la colonna liquida inizia a rompersi, e D3 è il diametro iniziale del getto liquido. Si può vedere dalla figura che i risultati dei calcoli VLES sono in buona accordo con i risultati sperimentali, che sono migliori dei risultati dei calcoli di simulazione a grande eddies riportati nella letteratura [21].

Al fine di soddisfare i requisiti di bassa emissione, le camere di combustione degli aerei civili vengono generalmente progettate con una combustione premista o parzialmente premista povera. Tuttavia, la combustione premista povera ha una scarsa stabilità ed è propensa a generare modalità di combustione oscillante accoppiata termoacustica, causando instabilità della combustione. L'instabilità della combustione è altamente dannosa e può essere accompagnata da problemi come il flashback e la deformazione solida, che rappresenta un problema significativo affrontato dal progetto delle camere di combustione.

Il calcolo numerico dell'instabilità di combustione può essere diviso in due categorie: metodo di decoupling e metodo di accoppiamento diretto. Il metodo di predizione dell'instabilità di combustione decoupled separa le soluzioni della combustione non stazionaria e delle onde acustiche. La combustione non stazionaria richiede un gran numero di campioni di calcolo numerico per costruire una funzione descrittiva della fiamma affidabile. Se viene utilizzato il metodo di calcolo della simulazione a vortici grandi, il consumo di risorse di calcolo è troppo elevato. Il metodo di calcolo con accoppiamento diretto si basa sul metodo di soluzione compressibile e ottiene direttamente il risultato dell'instabilità di combustione attraverso un calcolo non stazionario ad alta precisione, cioè il processo di calcolo di accoppiamento tra la combustione non stazionaria e l'acustica viene completato in un'unica volta all'interno dello stesso framework di calcolo per condizioni operative date.

Nello studio della simulazione numerica del decupling dell'instabilità di combustione, Huang et al. [27] hanno sviluppato un modello di calcolo per l'instabilità di combustione basato sul metodo VLES accoppiato con il metodo di calcolo della fiamma ispessita, ottenendo una previsione precisa del processo di combustione non stazionario sotto eccitazione acustica. L'esempio di calcolo è una fiamma completamente premista di etilene/aria a corpo bluno sviluppata dall'Università di Cambridge, con un rapporto di equivalenza di 0.55 e un numero di Reynolds di circa 17000. Il confronto tra i risultati del calcolo VLES e i risultati sperimentali delle caratteristiche dinamiche della fiamma non stazionaria sotto eccitazione acustica è mostrato nella Figura 12. Si può vedere dalla figura che durante il processo di eccitazione all'ingresso, la fiamma si rovescia alle superfici di taglio interne ed esterne evolvendosi in una coppia di vortici controrotanti. In questo processo, l'evoluzione del profilo a fungo della fiamma continua a svilupparsi con il cambiamento dell'angolo di fase. I risultati del calcolo VLES riproducono bene le caratteristiche di evoluzione della fiamma osservate nell'esperimento. Il confronto dell'ampiezza e della differenza di fase della risposta del tasso di rilascio di calore sotto eccitazione acustica di 160 Hz ottenuto con diversi metodi di calcolo e misure sperimentali è mostrato nella Figura 13. Nella figura, Q' e Q ͂ sono rispettivamente la liberazione di calore pulsante e la liberazione media di calore della combustione, A è l'ampiezza dell'eccitazione acustica sinusoidale, e l'ordinata della Figura 13 (b) è la differenza di fase tra il segnale di liberazione di calore transiente della combustione sotto eccitazione acustica e il segnale di eccitazione della velocità all'ingresso. Come si può vedere dalla figura, l'accuratezza delle previsioni del metodo VLES è confrontabile con l'accuratezza della simulazione a grandi vortici [28], e entrambe sono in buon accordo con i valori sperimentali. Sebbene il metodo RANS non stazionario preveda la tendenza della risposta non lineare, i risultati quantitativi calcolati deviano notevolmente dai valori sperimentali. Per quanto riguarda i risultati della differenza di fase (Figura 13 (b)), la tendenza della differenza di fase prevista dal metodo VLES con l'ampiezza della perturbazione è sostanzialmente coerente con i risultati sperimentali, mentre i risultati della simulazione a grandi vortici non predicono bene la suddetta tendenza.

Notizie Calde

Notizie Calde2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Il nostro team di vendita professionale è in attesa della tua consulenza.