Nel campo dell'industria pesante, il tipo di attrezzatura per la generazione di energia elettrica più comune basato sulla conversione termo-elettrica - il gas turbinato pesante, grazie alle caratteristiche di piccolo impianto, ciclo breve, alta efficienza, inquinamento ridotto e altre, viene ampiamente utilizzato nei settori del carico di punta della rete elettrica, estrazione ed trasporto di energia, generazione elettrica marina, propulsione di navi avanzate, aerospazio e altri campi, venendo chiamata "perla industriale". In un certo senso, il livello complessivo di sviluppo dell'industria manifatturiera nazionale è strettamente legato al livello di ricerca e sviluppo delle turbine a gas pesanti.

Nel 1939, la società svizzera BBC ha prodotto la prima turbina a gas pesante al mondo per la generazione di energia elettrica, segnando l'inizio dello sviluppo rapido delle turbine a gas pesanti in tutto il mondo. Negli ultimi anni, la richiesta di risparmio energetico e protezione ambientale è aumentata, e anche i requisiti di prestazione delle turbine a gas pesanti sono migliorati, mirando all'obiettivo di alta efficienza e bassa emissione [1]. Ci sono due fattori principali che influiscono sull'efficienza delle turbine a gas: uno è la temperatura di ingresso della turbina, l'altro è il rapporto di compressione del compressore. Tra questi, il fattore più critico è come aumentare la temperatura di ingresso della turbina [2]. Di conseguenza, le pale della turbina, come componenti centrali delle turbine a gas, migliorano principalmente la temperatura di ingresso della turbina grazie a tre aspetti, ovvero materiali metallici resistenti alle alte temperature, tecnologia di raffreddamento avanzata e tecnologia di rivestimento termico.

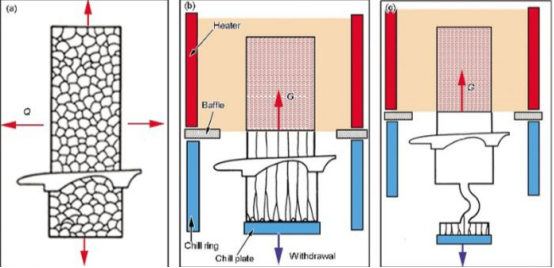

Negli ultimi anni, si è sviluppata vigorosamente la tecnologia di formazione a cristalli direzionali/singoli cristalli per le pale in superlega, la tecnologia dei rivestimenti a barriera termica e la tecnologia di raffreddamento a film gassoso [3]. Numerosi studi hanno dimostrato che l'uso della struttura di raffreddamento progettata può abbassare la temperatura superficiale dei componenti dell'estremità calda (pale del turbine, camere di combustione, ecc.) di circa 500 ° Tuttavia, non è ancora sufficiente per soddisfare i requisiti. Per migliorare continuamente la tecnologia di raffreddamento delle turbine, le strutture di raffreddamento progettate e realizzate dai ricercatori non sono non solo molto complesse, ma anche difficili da lavorare. Inoltre, molte superleghe utilizzate per la produzione delle pale delle turbine a gas pesanti hanno raggiunto i loro limiti di temperatura, mentre i compositi a matrice ceramica con migliori resistenze al calore non sono ancora maturi per l'applicazione [4]. Al contrario, la tecnologia dei rivestimenti termici ha un costo inferiore e un'eccellente isolamento termico. Studi hanno dimostrato che il rivestimento termico di 100 ~ 500 μ m viene depositato sulla superficie della pala della turbina tramite tecnologia di spruzzatura termica, il che permette di evitare il contatto diretto tra il gas ad alta temperatura e la pala della turbina a gas pesante, riducendo la temperatura superficiale di circa 100 ~ 300 ℃gradi Celsius, in modo che la turbina a gas pesante possa essere messa in funzione in modo sicuro [5-6].

Quindi, considerando vari fattori, l'unico metodo praticabile ed efficace per raggiungere un'alta efficienza, basse emissioni e una lunga durata dei motori a gas pesanti è la tecnologia del rivestimento termico barriera. Questa tecnologia è ampiamente utilizzata nei componenti della parte calda dei motori a gas e dei motori aeronautici. Ad esempio, un rivestimento termico barriera viene spruzzato sulla superficie di una pale del turbine per separarla dal gas ad alta temperatura, ridurre la temperatura superficiale della pala, prolungarne la vita utile e consentirle di funzionare a temperature più elevate, migliorando così l'efficienza del motore a gas. Dalla sua introduzione alla fine degli anni '40 e all'inizio degli anni '50, il rivestimento termico barriera ha attirato molta attenzione ed è stato vigorosamente promosso e sviluppato da numerosi istituti di ricerca scientifica e produttori di rivestimenti in tutto il mondo, e la richiesta di tecnologia di rivestimento termico barriera nell'industria moderna sta diventando sempre più urgente. Pertanto, lo studio del rivestimento termico barriera per i motori a gas riveste un'enorme importanza pratica e strategica.

Negli ultimi anni, il rivestimento più ampiamente utilizzato per le turbine a gas pesanti è ancora lo zirconio stabilizzato con ittrio (6-8YSZ) con una frazione di massa del 6 wt.% ~ 8 wt.%, ma il rivestimento YSZ è non solo soggetto a trasformazione di fase e sintetizzazione, ma anche a corrosione da sali fusi a temperature superiori a 1 200 ℃. Ciò significa, corrosione da CMAS (CaO-MgO-Al2O3-SiO2 e altre sostanze silicatiche) e corrosione termica. Al fine di far funzionare il rivestimento a temperature superiori a 1 200 ℃ per un lungo periodo, i ricercatori hanno fatto molti sforzi, inclusi la ricerca e lo sviluppo di nuovi rivestimenti a barriera termica, il miglioramento del processo di preparazione dei rivestimenti a barriera termica e la regolazione della struttura del rivestimento. Quindi, sulla base della discussione dello stato attuale dei gas turbine pesanti e della struttura del sistema, materiali e metodi di preparazione dei rivestimenti a barriera termica, questo articolo riassume lo stato della ricerca sui rivestimenti a barriera termica per turbine a gas contro la corrosione da CMAS e altre proprietà chiave, fornendo un riferimento per la ricerca sui rivestimenti a barriera termica contro la corrosione da CMAS.

Dalla uscita della prima turbina a gas al mondo nel 1920, le turbine a gas hanno iniziato a svilupparsi rapidamente nel campo industriale. Negli ultimi anni, l'entità del mercato globale delle grandi turbine a gas continua ad aumentare, i paesi prestano maggiore attenzione allo sviluppo e alla ricerca delle grandi turbine a gas, e continuano ad incrementare gli investimenti di capitale e manodopera, migliorando costantemente il livello tecnologico delle grandi turbine a gas. Il livello tecnologico delle grandi turbine a gas è determinato dal livello di temperatura all'ingresso della turbina, che può essere diviso in classi E, F e H in base all'intervallo di temperatura [7]. Tra queste, la potenza della classe E è compresa tra 100 ~ 200 MW, la potenza della classe F è compresa tra 200 ~ 300 MW, e la potenza della classe H è superiore a 300 MW.

1.1 Stato attuale delle grandi turbine a gas nazionali

Negli anni '50, i turbini a gas pesanti della Cina dovevano essere introdotti dalle aziende straniere [General Electric (GE), Siemens (Siemens) della Germania, Mitsubishi Heavy Industries (MHI) del Giappone], e poi progettati, sviluppati e prodotti in modo indipendente. In questa fase, la tecnologia dei turbini a gas pesanti del nostro paese si è sviluppata rapidamente. Negli anni '80, si è verificato un grave problema di carenza di petrolio e gas in Cina, e lo sviluppo della tecnologia dei turbini a gas pesanti è stato costretto a entrare in uno stato di recessione. Fino al 2002, con il trasporto di gas da ovest a est e lo sviluppo e l'introduzione di gas naturale nel nostro paese, il problema di petrolio e gas è stato risolto, e i turbini a gas pesanti del nostro paese hanno finalmente iniziato un nuovo ciclo di sviluppo [8]. Attualmente, la produzione di turbini a gas pesanti della Cina dipende principalmente da Shanghai Electric, Dongfang Electric, Harbin Electric e altre imprese.

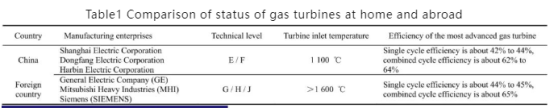

Nel 2012, nei progetti principali "863" nel campo dell'energia, la turbina a gas pesante R0110 sviluppata dalla Shenyang Leing Company e da importanti università cinesi ha completato con successo l'operazione di prova di carico di 72h, il che segna la produzione riuscita della prima turbina a gas pesante con diritti di proprietà intellettuale indipendenti, con un carico base di 114,5MW. L'efficienza termica è del 36%. A partire da allora, la Cina è diventata il quinto paese al mondo in grado di sviluppare autonomamente turbine a gas pesanti. Nel 2014, Shanghai Electric ha acquisito una partecipazione in Ansaldo, in Italia, rompendo il monopolio straniero sull'industria delle turbine a gas, il che ha permesso anche alla Cina di realizzare inizialmente la localizzazione delle turbine a gas pesanti di classe E/F. Nel 2019, guidato da China Re-Combustion, il lavoro congiunto di diverse istituzioni ha prodotto con successo la prima fase della palea mobile, della palea statica e della camera di combustione della turbina a gas di classe F da 300 MW, il che segna la capacità iniziale della Cina di produrre i componenti caldi delle turbine a gas pesanti; Nello stesso anno, Shanghai Electric e Ansaldo hanno sviluppato con successo una turbina a gas pesante di classe H GT36, diventando la prima turbina a gas pesante di classe H sviluppata nel nostro paese. Nel 2020, nel progetto "973", la prima turbina a gas pesante di classe F da 50 MW (chiamata G50) sviluppata indipendentemente da China Dongfang Electric e dall'Università Jiaotong di Xi 'an ha completato con successo l'operazione di prova stabile a pieno carico [9], il che indica che la Cina è ora in grado di sviluppare indipendentemente turbine a gas pesanti di classe F. In giugno 2022, Jiangsu Yonghan ha partecipato allo sviluppo della palea della turbina a gas pesante da 300 MW dopo il successo iniziale dei test, segnando un ulteriore successo nella ricerca e nello sviluppo delle turbine a gas pesanti da 300 MW in Cina. Tuttavia, sebbene il livello tecnologico delle turbine a gas pesanti in Cina stia migliorando rapidamente, le turbine a gas di classe E/F sono ancora predominanti sul mercato nazionale delle turbine a gas. Tra queste, l'efficienza monociclo delle turbine a gas pesanti più avanzate sul mercato nazionale è tra il 42% e il 44%, mentre l'efficienza ciclo combinato è tra il 62% e il 64%[10].

Nonostante lo sviluppo rapido della scienza e tecnologia e dell'economia globale negli ultimi anni, il livello tecnologico delle turbine a gas pesanti si è gradualmente migliorato, ma una grande parte del mercato mondiale delle turbine a gas pesanti è ancora divisa tra GE degli Stati Uniti, MHI del Giappone, Alstom della Francia e Siemens della Germania. Con lo sviluppo della tecnologia industriale, la tecnologia delle turbine a gas pesanti si è resa più matura, e il focus di ricerca e sviluppo si è gradualmente spostato dal campo delle turbine a gas per l'aviazione al campo delle turbine a gas pesanti, sviluppando turbine a gas delle classi E, F, G, H, J.

Attualmente, sul mercato dei turbini a gas pesanti, i prodotti della Mitsubishi giapponese godono di grande popolarità. Tra questi, la turbina a gas di tipo JAC prodotta dalla Mitsubishi Heavy Industries è nota come la turbina a gas più efficiente al mondo, con un'efficienza di generazione elettrica in ciclo combinato che può raggiungere il 64% o addirittura di più. La turbina a gas M701J, considerata la turbina a gas con l'efficienza termica più alta al mondo per la produzione di energia, ha una potenza di 470 MW in ciclo semplice e 680 MW in ciclo combinato. Inoltre, la turbina a gas M501J mantiene un'efficienza termica del 55% anche a carichi pari al 50%, e le sue prestazioni sono molto eccellenti.

La turbina a gas pesante SGT5-9000HL di classe 50 HZ sviluppata e prodotta da Siemens in Germania è la turbina a gas pesante più potente al mondo, con l'uscita di potenza più alta per singolo impianto. La turbina a gas pesante può produrre fino a 840 MW di elettricità in modalità ciclo combinato e l'efficienza del suo ciclo combinato raggiunge il 63%, ma non è la turbina a gas più efficiente in ciclo combinato.

In ottobre 2019, GE ha lanciato la turbina a gas industriale 7HA.03, che ha una potenza massima in ciclo combinato leggermente inferiore rispetto alla turbina industriale pesante della classe SGT5-9000HL di Siemens, raggiungendo 821 MW, ma la sua efficienza massima in ciclo combinato è stimata essere alta quanto il 63,9%. Nel 2022, la turbina a gas 7HA.03 è stata messa in funzione commerciale per la prima volta, con un'efficienza di generazione elettrica in ciclo combinato superiore al 64% e un tasso di crescita del carico fino a 75 MW/min. La turbina a gas 7HA.03 può ridurre le emissioni del 70%. Per ulteriormente ridurre le emissioni di carbonio dalla generazione elettrica a base di gas, la turbina a gas 7HA.03 di GE supporta attualmente la combustione del 50% di idrogeno in volume e ha un'uscita netta di 430 MW in ciclo singolo. Una centrale elettrica con turbina industriale pesante 7HA.03 a "un asse" può fornire fino a 640 MW di energia elettrica, mentre una centrale elettrica con turbina industriale pesante 7HA.03 a "due assi" può fornire fino a 1 282 MW di energia elettrica.

Oggi, la temperatura di ingresso delle turbine a gas pesanti più avanzate al mondo è alta quanto 1.600 ° C [11]. Alcuni professionisti hanno previsto che la temperatura massima di ingresso delle turbine a gas nel futuro potrebbe raggiungere 1.700 ℃, e l'efficienza dei cicli singoli e combinati può raggiungere rispettivamente il 44% ~ 45% e il 65% [10].

In sintesi, sebbene il livello tecnico dei turbini a gas pesanti in Cina abbia fatto grandi progressi rispetto al passato, esiste ancora un grande divario nel livello di tecnologia di produzione e manutenzione rispetto ai paesi sviluppati, come mostrato nella Tabella 1. A causa di ciò, i produttori nazionali e i ricercatori dovrebbero prima di tutto comprendere chiaramente lo stato di sviluppo dei turbini a gas pesanti della Cina, migliorare l'importanza della ricerca e dello sviluppo dei turbini a gas pesanti, allo stesso tempo con il supporto delle politiche nazionali, continuare ad aumentare gli investimenti finanziari nella ricerca tecnologica dei turbini a gas pesanti, concentrarsi sui vantaggi di tutte le parti per lo sviluppo completo dei turbini a gas pesanti. Cerchiamo di ridurre il divario tra il livello tecnologico dei turbini a gas pesanti del nostro paese e quello degli altri paesi sviluppati. Pertanto, il livello tecnico dei turbini a gas pesanti in Cina ha ancora uno spazio enorme per lo sviluppo, e la sua tendenza futura di sviluppo si dirige principalmente verso queste quattro direzioni, ovvero, alti parametri, alta prestazione, bassa inquinante e su larga scala [12].

Notizie di rilievo

Notizie di rilievo2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Il nostro team professionale vendite è in attesa di ricevere la tua richiesta.