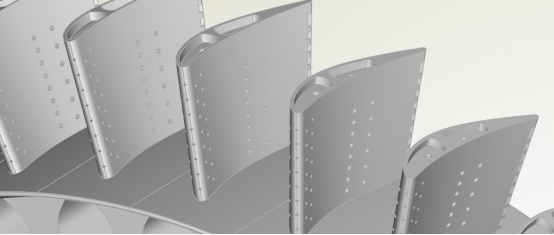

I modelli più comuni di lame forgiate termostatiche Udimet sono Udimet 500, Udimet 520, Udimet 188 e Udimet 720. Nella forgiatura delle pale di turbine si utilizza il materiale Udimet 720. Le pale Udimet 720 sono prodotti di forgiatura di alta qualità lanciati da noi e vengono realizzati in un ambiente a temperatura costante e ad alta temperatura. In questo processo, le pale delle turbine migliorano la loro microstruttura e una temperatura stabile aiuta a ottenere una microstruttura uniforme e fine. Le proprietà meccaniche, come resistenza, tenacia e durata della vita alla fatica delle pale forgiate, vengono migliorate.

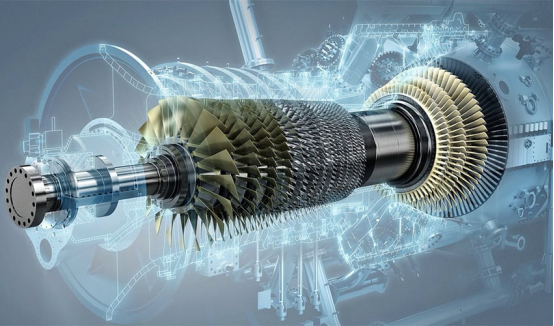

Il nostro forgiatura isoterma può produrre Udimet 500, Udimet 520, Udimet 188 e Udimet 720 e altri prodotti di forgiatura isoterma, con ricca esperienza di produzione e tecnologia di produzione matura. L'Udimet 720 è un lega a base di nichel con eccellenti proprietà meccaniche e resistenza all'ossidazione e alla corrosione. Si comporta bene in ambienti ad alta temperatura e sotto stress elevati, quindi è ampiamente utilizzato nell'industria aerospaziale, specialmente nei componenti chiave dei motori a turbina come pale, dischi e assi.

La forgiatura termostatica è un processo di produzione sofisticato progettato specificamente per la fabbricazione di pale turbine in superleghe ad alte prestazioni. Questa tecnica avanzata prevede il controllo preciso della temperatura e del tasso di deformazione per ottimizzare la microstruttura del materiale, garantendo proprietà meccaniche superiori e una vita operativa prolungata in condizioni operative estreme. Gestendo attentamente l'ambiente termico durante il processo di forgiatura, i produttori possono ottenere strutture granulari uniformi e ridurre le tensioni interne, aspetti critici per componenti che devono resistere a temperature elevate, pressioni e velocità rotazionali. Il risultato è una pale turbine altamente affidabile ed efficiente, in grado di soddisfare i requisiti esigenti delle moderne industrie aerospaziali e di generazione di energia.

1.Trattamento di tempio: trattamento di tempio dei materiali in superlega per raggiungere un miglior comportamento durante la lavorazione.

2. Prelievo: Il materiale viene pre-riscaldato con un forno elettrico, ed è necessario riscaldarlo uniformemente per ridurre l'intensità del processo.

3. Trattamento superficiale e applicazione di lubrificante: Trattamento superficiale del materiale della barra di lega secondo le esigenze, e applicazione a spruzzo o immersione di un lubrificante in vetro per ridurre l'attrito e la perdita di calore durante il forgeaggio.

4. Forgeaggio a stampo aperto: il materiale di superallega lavorato viene inserito nello stampo per il forgeaggio.

Il forgeaggio isoterma è un processo di produzione avanzato utilizzato per produrre componenti con proprietà meccaniche eccezionali, in particolare per applicazioni a temperature elevate come pale di turbine in superallega. A differenza del forgeaggio convenzionale, dove il pezzo lavorato e lo stampo possono essere a temperature diverse, il forgeaggio isoterma mantiene sia il pezzo lavorato che lo stampo ad una temperatura costante e uniforme durante tutto il processo. Questo controllo della temperatura è generalmente ottenuto utilizzando stampi riscaldati e un'atmosfera controllata o un ambiente a gas inerte.

Miglioramento delle proprietà materiali: Mantenendo una temperatura costante, la microstruttura del materiale può essere controllata più precisamente, portando a un miglioramento della resistenza, della tenuta e della resistenza alla fatica.

Riduzione della crescita dei grani: La temperatura controllata minimizza la crescita eccessiva dei grani, che può verificarsi nel forgiatura convenzionale a causa delle variazioni di temperatura. Ciò risulta in una struttura granulare più fine e uniforme.

Pressioni di forgiatura inferiori: Le condizioni isotermiche consentono la deformazione dei materiali a pressioni inferiori, riducendo il rischio di difetti e migliorando la qualità complessiva della parte forgiata.

Finitura superficiale migliorata: L'uso di matrici riscaldate e condizioni controllate spesso porta a una migliore finitura superficiale, riducendo la necessità di operazioni di lavorazione successive.

Aumento della durata degli utensili: Operare a temperatura costante riduce il ciclo termico e lo stress sulle matrici, prolungandone la vita e riducendo i costi di manutenzione.

Questo processo è particolarmente vantaggioso per la produzione di forme complesse e sezioni a pareti sottili, rendendolo ideale per l'aerospaziale, la generazione di energia e altre industrie in cui le prestazioni e la affidabilità sono fondamentali.

1. Elevata resistenza a temperature elevate: Udimet 720 è un lega a base di nichel con alta resistenza a temperature elevate. Può mantenere buone proprietà meccaniche in un ambiente ad alta temperatura ed è adatto per la produzione di componenti come pale del turbine dei motori aeronautici che operano in condizioni di alta temperatura.

2. Buona resistenza alla fatica e al creep: Ciò consente di mantenere la stabilità strutturale e la affidabilità sotto carichi ciclici a lungo termine e temperature elevate.

3. Buona resistenza all'ossidazione e alla corrosione: Aiuta a resistere agli effetti dell'ossidazione e della corrosione in ambienti di lavoro severi e prolunga la durata delle pale.

1. Resistenza a temperature elevate

Mantieni alta resistenza e resistenza alla deformazione in ambienti ad alte temperature.

2.Resistenza all'ossidazione e alla corrosione

Eccellente durata in ambienti di ossidazione e corrosione ad alte temperature.

3.Eccellente prestazione a fatica

Buona resistenza alla fatica in condizioni di alta ciclicità.

4.Buona lavorabilità

La lama ha buona lavorabilità e qualità superficiale attraverso il forgiatura a temperatura costante e il successivo trattamento finale.

La fabbrica copre un'area di oltre 20.000 metri quadrati e dispone di un team di Ricerca e Sviluppo professionale.

Fabbrica di leghe al nichelio, leghe al titanio, turbine a gas, aviazione e impianti nucleari per la fusione

Assicurazione commerciale autorizzata per $1.100.000,00 per garantire qualità e spedizione

Possiamo produrre prodotti dal 0.1g a 17.000kg, e dimensioni da meno di 1 centimetro cubo a oltre 14 metri cubi.

Spettrometro, raggi X, MMM, test di trazione e altri rapporti di prova possono essere selezionati

Collaborazione con più di 40 paesi

Notizie Calde

Notizie Calde2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Il nostro team di vendita professionale è in attesa della tua consulenza.