En el campo de la industria pesada, el tipo más común de equipo de generación eléctrica de conversión térmica-mecánica - la turbina de gas pesado, debido a su pequeño tamaño, ciclo corto, alta eficiencia, baja contaminación y otras características, se utiliza ampliamente en la carga pico de la red eléctrica, extracción y transporte de energía, generación eléctrica marina, propulsión avanzada de buques, aviación espacial y otros campos, llamada "perla industrial". En cierto sentido, el nivel general de desarrollo de la industria manufacturera nacional está estrechamente relacionado con el nivel de investigación y desarrollo de turbinas de gas pesadas.

En 1939, la empresa suiza BBC produjo la primera turbina de gas industrial del mundo para generación de electricidad, lo que marcó el comienzo del rápido desarrollo de las turbinas de gas industriales en todo el mundo. En los últimos años, la demanda de ahorro de energía y protección ambiental ha ido en aumento, y también se han mejorado los requisitos de rendimiento de las turbinas de gas industriales, con el objetivo de lograr alta eficiencia y bajas emisiones [1]. Hay dos factores principales que afectan la eficiencia de las turbinas de gas: uno es la temperatura de entrada de la turbina, y el otro es la relación de compresión del compresor. Entre ellos, lo más crítico es cómo aumentar la temperatura de entrada de la turbina [2]. Por lo tanto, las palas de la turbina, como componentes centrales de las turbinas de gas, mejoran principalmente la temperatura de entrada de la turbina en tres aspectos: materiales metálicos resistentes a altas temperaturas, tecnología avanzada de enfriamiento y tecnología de recubrimiento térmico.

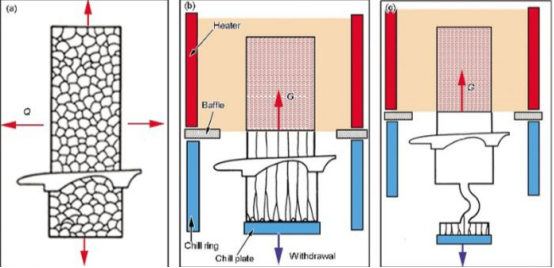

En los últimos años, se ha desarrollado vigorosamente la tecnología de formación de cristales direccionales de superaleaciones y cristales únicos, la tecnología de recubrimiento térmico de barrera y la tecnología de enfriamiento por película de gas [3]. Un gran número de estudios han encontrado que utilizar una estructura de enfriamiento diseñada puede reducir la temperatura de la superficie de los componentes del extremo caliente (páginas de turbina, cámaras de combustión, etc.) en aproximadamente 500 ° C, pero aún no es suficiente para cumplir con los requisitos. Sin embargo, para seguir mejorando la tecnología de enfriamiento de turbinas, las estructuras de enfriamiento diseñadas y fabricadas por los investigadores no solo son muy complejas, sino también difíciles de procesar. Además, muchas superaleaciones utilizadas para fabricar las palas de turbinas de gas pesadas han alcanzado sus temperaturas límite, mientras que los compuestos de matriz cerámica con mejor resistencia al calor aún no están maduros para su aplicación [4]. En contraste, la tecnología de recubrimiento térmico tiene un costo más bajo y una excelente capacidad de aislamiento térmico. Estudios han demostrado que el recubrimiento térmico de 100 ~ 500 μ m se deposita en la superficie de la pala de la turbina mediante tecnología de proyección térmica, lo cual puede evitar el contacto directo entre el gas caliente y la pala de la turbina de gas pesado, reduciendo la temperatura de la superficie en aproximadamente 100 ~ 300 ℃ , de modo que la turbina de gas pesado pueda ser operada de manera segura [5-6].

Por lo tanto, considerando varios factores, el único método viable y efectivo para lograr una alta eficiencia, bajas emisiones y larga vida útil de turbinas de gas pesadas es la tecnología de recubrimiento de barrera térmica. Esta tecnología se utiliza ampliamente en los componentes del extremo caliente de las turbinas de gas y motores aeroespaciales. Por ejemplo, un recubrimiento de barrera térmica se aplica por proyección en la superficie de una pala de turbina para separarla del gas de alta temperatura, reducir la temperatura de la superficie de la pala, aumentar su vida útil y permitirle trabajar a temperaturas más altas, mejorando así la eficiencia de la turbina de gas. Desde su desarrollo a finales de la década de 1940 y principios de 1950, el recubrimiento de barrera térmica ha llamado mucho la atención y ha sido promovido y desarrollado vigorosamente por muchas instituciones de investigación científica y fabricantes de recubrimientos en todo el mundo, y la demanda de tecnología de recubrimiento de barrera térmica en la industria moderna se está volviendo cada vez más urgente. Por lo tanto, el estudio de recubrimientos de barrera térmica para turbinas de gas tiene una gran importancia práctica y estratégica.

En los últimos años, el revestimiento más ampliamente utilizado para turbinas de gas pesadas sigue siendo el circonio estabilizado con itrio (6-8YSZ) con una fracción de masa del 6 % ~ 8 %, pero el recubrimiento YSZ no solo es propenso a la transformación de fase y sinterización, sino que también es susceptible a la corrosión por sales fundidas a temperaturas superiores a 1200 ℃ . Es decir, la corrosión CMAS (CaO-MgO-Al2O3-SiO2 y otras sustancias silicatadas) y la corrosión térmica. Para que el recubrimiento funcione a temperaturas superiores a 1200 ℃ durante mucho tiempo, los investigadores han realizado muchos esfuerzos, incluyendo encontrar y desarrollar nuevos recubrimientos de barrera térmica, mejorar el proceso de preparación de los recubrimientos de barrera térmica y regular la estructura de la capa. Por lo tanto, sobre la base de discutir el estado actual de los turbinas de gas pesadas y la estructura del sistema, materiales y métodos de preparación de los recubrimientos de barrera térmica, este artículo resume el estado de la investigación de los recubrimientos de barrera térmica de las turbinas de gas contra la corrosión por CMAS y otras propiedades clave, proporcionando una referencia para la investigación de recubrimientos de barrera térmica contra la corrosión por CMAS.

Desde que se lanzó la primera turbina de gas del mundo en 1920, las turbinas de gas han comenzado a desarrollarse rápidamente en el campo industrial. En los últimos años, la escala del mercado global de turbinas de gas pesadas sigue creciendo, los países prestan más atención al desarrollo e investigación de turbinas de gas pesadas y continúan aumentando la inversión de capital y mano de obra, mejorando constantemente el nivel técnico de las turbinas de gas pesadas. El nivel técnico de las turbinas de gas pesadas está determinado por la temperatura de entrada de la turbina, que se puede dividir en clases E, F y H según el rango de temperatura [7]. Entre ellas, la potencia de la clase E es de 100 ~ 200 MW, la potencia de la clase F es de 200 ~ 300 MW, y la potencia de la clase H es superior a 300 MW.

1.1 Estado actual de las turbinas de gas pesadas nacionales

En la década de 1950, las turbinas de gas pesadas de China necesitaban ser introducidas por empresas extranjeras [General Electric (GE), Siemens de Alemania (Siemens), Mitsubishi Heavy Industries de Japón (MHI)], y luego ser diseñadas, desarrolladas y fabricadas de manera independiente. En esta etapa, la tecnología de turbinas de gas pesadas de nuestro país se desarrolló rápidamente. En la década de 1980, surgió un grave problema de escasez de petróleo y gas en China, y el desarrollo de la tecnología de turbinas de gas pesadas se vio forzado a entrar en una fase de declive. Hasta 2002, con la transmisión de gas de oeste a este y el desarrollo e introducción del gas natural en nuestro país, el problema de petróleo y gas ha sido resuelto, y las turbinas de gas pesadas de nuestro país han comenzado finalmente una nueva ronda de desarrollo [8]. Actualmente, la fabricación de turbinas de gas pesadas en China depende principalmente de empresas como Shanghai Electric, Dongfang Electric, Harbin Electric y otras.

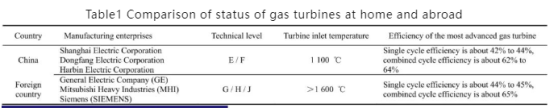

En 2012, en los "863" grandes proyectos en el campo de la energía, la turbina de gas pesado R0110 desarrollada por la empresa Shenyang Leing y universidades importantes de China completó con éxito la operación de prueba de carga de 72h, lo que marca el éxito en la producción de la primera turbina de gas pesado con derechos de propiedad intelectual independientes, con una carga base de 114,5 MW. La eficiencia térmica es del 36%. Desde entonces, China se ha convertido en el quinto país del mundo con capacidad de investigación y desarrollo independiente de turbinas de gas pesadas. En 2014, Shanghai Electric compró una participación en Ansaldo, Italia, rompiendo el monopolio extranjero en la industria de turbinas de gas, lo que también permitió a China lograr inicialmente la localización de turbinas de gas pesadas de clase E/F. En 2019, liderado por China Re-Combustion, la tecnología conjunta de varias instituciones fabricó con éxito la primera etapa de pala móvil, la primera etapa de pala estática y la cámara de combustión de la turbina de gas de 300 MW de clase F, lo que indica que China ya puede fabricar inicialmente los componentes de la parte caliente de las turbinas de gas pesadas; En el mismo año, Shanghai Electric y Ansaldo desarrollaron con éxito una turbina de gas pesada de clase H GT36, convirtiéndose en la primera turbina de gas pesada de clase H desarrollada en nuestro país. En 2020, en el proyecto "973", la primera turbina de gas pesada de 50 MW de clase F (llamada G50) desarrollada de forma independiente por China Dongfang Electric y la Universidad Jiaotong de Xi'an completó con éxito la prueba de operación estable a plena carga [9], lo que indica que China ya puede desarrollar inicialmente de forma independiente turbinas de gas pesadas de clase F. En junio de 2022, Jiangsu Yonghan participó en el desarrollo de la pala de turbina de gas pesada de 300 MW tras el éxito inicial de las pruebas, marcando un avance en el desarrollo de turbinas de gas pesadas de 300 MW en China. Sin embargo, aunque el nivel de tecnología de turbinas de gas pesadas en China está mejorando rápidamente, las turbinas de gas de clase E/F siguen siendo las principales en el mercado doméstico de turbinas de gas. De ellas, la eficiencia de ciclo simple de las turbinas de gas pesadas más avanzadas en el mercado doméstico es del 42% al 44%, y la eficiencia de ciclo combinado es del 62% al 64% [10].

A pesar del rápido desarrollo de la ciencia y tecnología mundial y de la economía en los últimos años, el nivel técnico de las turbinas de gas industriales ha mejorado gradualmente, pero una gran parte del mercado mundial de turbinas de gas industriales sigue estando dividido entre GE de Estados Unidos, MHI de Japón, Alstom de Francia y Siemens de Alemania. Con el desarrollo de la tecnología industrial, la tecnología de turbinas de gas industriales se ha vuelto más madura, y el enfoque de investigación y desarrollo se ha desplazado gradualmente del campo de las turbinas de gas aeroespaciales al campo de las turbinas de gas industriales, desarrollándose turbinas de gas de clase E, F, G, H, J.

Actualmente, en el mercado de turbinas de gas pesadas, muchos productos de Mitsubishi de Japón son muy populares entre el público. Entre ellos, la turbina de gas de tipo JAC fabricada por Mitsubishi Heavy Industries es conocida como la turbina de gas más eficiente del mundo, y su eficiencia de generación de energía en ciclo combinado puede alcanzar el 64% o incluso más. La turbina de gas M701J, la turbina de gas con mayor eficiencia térmica del mundo para generación de electricidad, tiene una potencia de 470 MW en ciclo simple y una potencia de 680 MW en ciclo combinado. Además, la turbina de gas M501J todavía mantiene una eficiencia térmica del 55% bajo condiciones de carga del 50%, y su rendimiento es muy excelente.

La turbina de gas pesado SGT5-9000HL clase 50 HZ desarrollada y fabricada por Siemens de Alemania es la turbina de gas pesada más potente del mundo, con la mayor potencia de salida de un solo equipo. La turbina de gas pesada puede generar hasta 840 MW de electricidad en modo de ciclo combinado, y su eficiencia en ciclo combinado también alcanza el 63%, pero no es la turbina de gas más eficiente en ciclo combinado.

En octubre de 2019, GE lanzó la turbina de gas pesado 7HA.03, que tiene una potencia máxima en ciclo combinado ligeramente inferior a la de la turbina de gas pesado de clase SGT5-9000HL de Siemens, alcanzando 821 MW, pero se estima que su eficiencia máxima en ciclo combinado es de hasta un 63,9%. En 2022, la turbina de gas 7HA.03 entró por primera vez en operación comercial, con una eficiencia de generación de electricidad en ciclo combinado superior al 64% y una tasa de crecimiento de carga de hasta 75 MW/min. La turbina de gas 7HA.03 puede reducir las emisiones en un 70%. Para reducir aún más las emisiones de carbono de la generación eléctrica con gas, la turbina de gas 7HA.03 de GE actualmente admite la combustión del 50% de hidrógeno en volumen y tiene una salida neta de 430 MW en un solo ciclo. Una planta de energía con turbina de gas pesado 7HA.03 de "una línea" puede generar hasta 640 MW, mientras que una planta de energía con turbina de gas pesado 7HA.03 de "dos líneas" puede generar hasta 1 282 MW.

Hoy en día, la temperatura de entrada de las turbinas de gas industriales más avanzadas del mundo puede alcanzar los 1.600 ° C [11]. Algunos profesionales han predicho que la temperatura de entrada máxima de las turbinas de gas en el futuro podría alcanzar los 1.700 ℃ , y la eficiencia de ciclo simple y ciclo combinado puede llegar a 44% ~ 45% y 65%, respectivamente [10].

En resumen, aunque el nivel técnico de la turbina a gas de gran tonelaje en China ha avanzado mucho en comparación con el pasado, aún existe una gran diferencia en el nivel de tecnología de fabricación y mantenimiento en comparación con los países desarrollados, como se muestra en la Tabla 1. Debido a esto, los fabricantes nacionales e investigadores deben, ante todo, comprender claramente el estado de desarrollo de las turbinas a gas pesadas de China, mejorar la importancia de la investigación y desarrollo de turbinas a gas pesadas, al mismo tiempo con el apoyo de políticas nacionales, seguir aumentando la inversión en capital para la investigación tecnológica de turbinas a gas pesadas, enfocándose en las ventajas de todas las partes para el desarrollo integral de turbinas a gas pesadas. Intentar reducir la brecha entre el nivel tecnológico de las turbinas a gas pesadas de nuestro país y el de otros países desarrollados. Por lo tanto, el nivel técnico de las turbinas a gas pesadas en China aún tiene un gran espacio para el desarrollo, y su tendencia futura de desarrollo se dirige principalmente hacia estos cuatro aspectos, es decir, altos parámetros, alto rendimiento, baja contaminación y gran escala [12].

Noticias de actualidad

Noticias de actualidad2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Nuestro equipo de ventas profesional está esperando tu consulta.