Con el fin de mejorar aún más el gradiente de temperatura en la solidificación direccional, los investigadores desarrollaron un método de enfriamiento con metal líquido basado en el método de enfriamiento rápido. Este método utiliza metal líquido para enfriar las piezas fundidas, es decir, las piezas extraídas se sumergen en un metal líquido con alta conductividad térmica, alto punto de ebullición y bajo punto de fusión (Sn es el más utilizado) (ver Figura 1(b)) para aumentar el efecto de enfriamiento. El método de enfriamiento con metal líquido puede mejorar la velocidad de enfriamiento de las piezas fundidas y el gradiente de temperatura de la interfaz sólido-líquido, hasta 200 K/cm, y puede mantener un gradiente de temperatura estable, lo que hace que el proceso de cristalización sea estable, lo que permite reducir significativamente el espaciado dendrítico y disminuir la probabilidad de varios defectos de solidificación. Sin embargo, el método de enfriamiento con metal líquido también tiene algunas limitaciones, como: el equipo requerido por el método es complejo, y no es suficientemente simple en la operación práctica; El medio de enfriamiento Sn es un elemento dañino, y cuando la pieza fundida se sumerge en metales de bajo punto de fusión como Sn, es fácil que el líquido Sn penetre y contamine la pieza fundida. En los últimos años, se ha optimizado el proceso desde los aspectos de preparación de la cáscara, y se han mejorado los defectos del proceso de enfriamiento con metal líquido, lo que ya se ha aplicado a la producción de palas de turbina monocristalinas para motores aeroespaciales y palas de turbina monocristalinas de gran tamaño para turbinas de gas terrestres.

Además, se están explorando constantemente nuevas formas de aumentar el gradiente de temperatura, como: tecnología de solidificación direccional con enfriamiento por gas, tecnología de solidificación direccional con formación electromagnética restringida, solidificación direccional sobreenfriada, SDS), solidificación rápida láser (LRM), tecnología de solidificación direccional con enfriamiento en lecho fluido, tecnología de solidificación direccional bidimensional (solidificación bidireccional, BDS), tecnología de solidificación direccional para moldes finos. Sin embargo, estas nuevas tecnologías aún son inmaduras y no se han aplicado en la solidificación direccional de las palas de turbinas de gas.

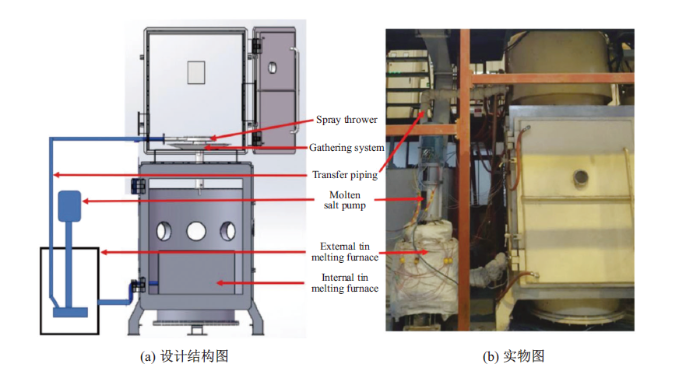

Método de enfriamiento mejorado por proyección de metal líquido

Con el fin de superar los problemas como la posible contaminación del molde por el enfriador de metal líquido y la fácil formación de defectos en el moldeado mediante el método de enfriamiento con metal líquido, nuestro grupo de investigación desarrolló la tecnología de solidificación direccional de enfriamiento por aspersión de metal líquido (LMSC, por sus siglas en inglés) y desarrolló equipos industriales de solidificación direccional. La estructura de diseño y el objetivo de la hornos de solidificación direccional LMSC se muestran en la Figura 2. La tecnología LMSC se basa en la tecnología LMC, cambiando la forma original de sumergir directamente el cascarón y el molde en el metal líquido para su enfriamiento, al uso de un metal líquido para el enfriamiento por aspersión del cascarón y el molde. La tecnología tiene las características de una disipación de calor fuerte, enfriamiento uniforme y buena aislación térmica entre la zona de aislamiento y la zona de enfriamiento. La tecnología LMSC no solo conserva las ventajas de un fuerte poder de enfriamiento de la tecnología LMC, sino que también resuelve las desventajas de la tecnología LMC. Debido a la velocidad de flujo controlable del metal líquido asperjado, combinada con el ajuste de la velocidad de retracción, se pueden obtener cristales columnares o monocristales con una buena estructura y un menor espaciado dendrítico, lo que puede reducir o incluso evitar la formación de defectos de solidificación en las superaleaciones. La tecnología de solidificación direccional LMSC es muy importante para el desarrollo y la producción industrial de superaleaciones.

Noticias de actualidad

Noticias de actualidad2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Nuestro equipo de ventas profesional está esperando tu consulta.