Dado que el trabajo de las turbinas de gas pesadas en tierra generalmente se realiza en un entorno complejo y el ciclo de mantenimiento es largo, puede llegar a ser tan alto como 50,000 horas. Por lo tanto, para mejorar la tecnología de recubrimiento térmico de barrera de las turbinas de gas y extender la vida útil del recubrimiento térmico de barrera, en los últimos años, los investigadores han realizado muchas investigaciones sobre las propiedades clave del recubrimiento térmico de barrera, como el aislamiento térmico, la resistencia a la oxidación, la resistencia al choque térmico y la resistencia a la corrosión por CMAS. Entre ellas, la investigación y el progreso de los recubrimientos térmicos de barrera en cuanto a aislamiento térmico, resistencia a la oxidación y resistencia al choque térmico son relativamente suficientes, pero la resistencia a la corrosión por CMAS es relativamente escasa. Al mismo tiempo, la corrosión por CMAS se ha convertido en un modo de fallo importante de los recubrimientos térmicos de barrera, obstaculizando el desarrollo de la próxima generación de turbinas de gas de alto rendimiento. Por lo tanto, esta sección primero introduce brevemente el aislamiento térmico, la resistencia a la oxidación y la resistencia al choque térmico de los recubrimientos térmicos de barrera, y luego se centra en el progreso de la investigación del mecanismo de corrosión por CMAS y la tecnología de protección de los recubrimientos térmicos de barrera en la Sección 4.

Con el desarrollo de la industria, las turbinas de gas de alto rendimiento han planteado requisitos más altos para la temperatura de entrada de la turbina. Por lo tanto, es muy importante mejorar el aislamiento térmico del recubrimiento térmico de barrera. El aislamiento térmico del recubrimiento térmico de barrera está relacionado con el material, la estructura y el proceso de preparación del recubrimiento. Además, el entorno de servicio del recubrimiento térmico de barrera también afectará su rendimiento de aislamiento térmico.

La conductividad térmica se utiliza generalmente como índice de evaluación para el rendimiento aislante térmico de los recubrimientos de barrera térmica. Liu Yankuan y otros [48] prepararon un recubrimiento de YSZ dopado con 2 mol.% de Eu3+ mediante APS, y al compararlo con el recubrimiento de YSZ, los resultados mostraron que la conductividad térmica del recubrimiento de YSZ dopado con 2 mol.% de Eu3+ era menor, es decir, el aislamiento térmico del recubrimiento de YSZ dopado con 2 mol.% de Eu3+ era mejor. Se ha encontrado que las características espaciales y geométricas de los poros en el recubrimiento tienen una gran influencia en la conductividad térmica [49]. SUN y otros [50] realizaron un estudio comparativo sobre la conductividad térmica y el módulo de elasticidad de los recubrimientos de barrera térmica con diferentes estructuras porosas. Los resultados muestran que la conductividad térmica y el módulo de elasticidad del recubrimiento de barrera térmica disminuyen con la reducción del tamaño de los poros, y cuanto mayor sea la porosidad, menor será la conductividad térmica. Numerosos estudios han demostrado que, en comparación con el recubrimiento EB-PVD, el recubrimiento APS tiene un mejor aislamiento térmico, ya que el recubrimiento APS tiene una mayor porosidad y una menor conductividad térmica [51]. RATZER-SCHEIBE y otros [52] estudiaron el efecto del grosor del recubrimiento de PYSZ EB-PVD en la conductividad térmica, y los resultados mostraron que el grosor del recubrimiento de PYSZ EB-PVD afectaba considerablemente su conductividad térmica, es decir, el grosor del recubrimiento también era uno de los factores importantes que afectaban al rendimiento de aislamiento térmico del recubrimiento de barrera térmica. Los resultados de investigación de Gong Kaisheng y otros [53] también muestran que en el rango de grosor del recubrimiento aplicado en condiciones reales, el rendimiento de aislamiento térmico del recubrimiento es proporcional a su grosor y a la diferencia de temperatura ambiental. Aunque el rendimiento de aislamiento térmico del recubrimiento de barrera térmica se mejora con el aumento del grosor, cuando el grosor del recubrimiento continúa aumentando hasta cierto valor, es fácil que se produzca concentración de esfuerzos en el recubrimiento, lo que provoca fallos prematuros. Por lo tanto, para mejorar el rendimiento de aislamiento térmico del recubrimiento y prolongar su vida útil, el grosor del recubrimiento debe ser regulado de manera razonable.

Bajo la condición de oxidación a alta temperatura, se forma fácilmente una capa de TGO en el recubrimiento térmico. La influencia del TGO en el recubrimiento térmico [54] tiene dos aspectos: Por un lado, el TGO formado puede prevenir que el oxígeno continúe difundiéndose hacia adentro y reducir la influencia externa en la oxidación de la matriz de aleación. Por otro lado, con el espesor continuo del TGO, debido a su gran módulo elástico y a la gran diferencia entre su coeficiente de expansión térmica y el de la capa adhesiva, también es relativamente fácil que se produzcan grandes tensiones durante el proceso de enfriamiento, lo que hará que el recubrimiento se despegue rápidamente. Por lo tanto, para extender la vida del recubrimiento térmico, es urgente mejorar la resistencia a la oxidación del recubrimiento.

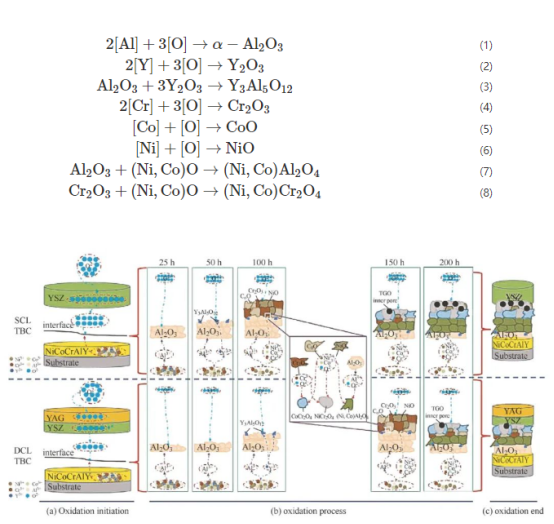

XIE et al. [55] estudiaron la formación y comportamiento de crecimiento del TGO, que se divide principalmente en dos etapas: primero, un denso α -Se formó una película de Al2O3 en la capa de unión, y luego se formó un óxido mixto poroso entre la capa cerámica y α -Al2O3. Los resultados muestran que la sustancia principal que provoca grietas en el recubrimiento térmico es el óxido mixto poroso en el TGO, no α -Al2O3. LIU et al. [56] propusieron un método mejorado para simular la velocidad de crecimiento del TGO mediante el análisis numérico de la evolución del estrés en dos etapas, con el fin de predecir con precisión la vida de los recubrimientos térmicos. Por lo tanto, el grosor del TGO puede ser controlado eficazmente al regular la velocidad de crecimiento de los óxidos mixtos porosos dañinos, evitando así el fallo prematuro de los recubrimientos térmicos. Los resultados muestran que el crecimiento del TGO puede retrasarse utilizando un recubrimiento térmico de doble cerámica, depositando una capa protectora en la superficie del recubrimiento y mejorando la densidad de la superficie del recubrimiento, mejorando en cierta medida la resistencia a la oxidación del recubrimiento. AN et al. [57] utilizaron la tecnología APS para preparar dos tipos de recubrimientos térmicos: se estudió la formación y comportamiento de crecimiento del TGO mediante pruebas de oxidación isotérmica a 1 100 ℃ . El primero es el recubrimiento de barrera cerámica doble de YAG/YSZ (DCL TBC) y el segundo es el recubrimiento de barrera cerámica simple de YSZ (SCL TBC). Los resultados de la investigación muestran que la formación y crecimiento del TGO siguen las leyes de la termodinámica, como se muestra en la Figura 5: Según las fórmulas (1) ~ (8), primero se forma Al2O3, y luego la oxidación del ion Y forma una capa extremadamente fina de Y2O3 en la superficie del TGO de Al2O3, y ambos reaccionan entre sí para formar Y3Al5O12. Cuando el ion Al se reduce a un cierto valor, otros elementos metálicos en la capa de unión se oxidan antes y después, formando óxidos mixtos (Cr2O3, CoO, NiO y óxidos espinel, etc.), primero formando Cr2O3, CoO, NiO, y luego reaccionando con (Ni, Co) O y Al2O3 para formar (Ni, Co) Al2O4. (Ni, Co) O reacciona con Cr2O3 para formar (Ni, Co) Al2O4. En comparación con el SCL TBC, la formación y tasa de crecimiento del TGO en el DCL TBC es más lenta, por lo que tiene mejores propiedades antioxidantes a alta temperatura. Xu Shiming et al. [58] utilizaron sputtering por magnetrón para depositar una película en la superficie del recubrimiento de 7YSZ. Después del tratamiento térmico, α -La capa de Al2O3 se generó mediante una reacción in-situ. El estudio mostró que la α -Capa de Al2O3 formada en la superficie del recubrimiento puede mejorar la resistencia a la oxidación del recubrimiento al evitar la difusión de iones de oxígeno. FENG et al. [59] demostraron que el remezclado láser de la superficie del recubrimiento APS YSZ puede mejorar la resistencia a la oxidación del recubrimiento, principalmente porque el remezclado láser puede aumentar la densificación del recubrimiento, retrasando así el crecimiento del TGO.

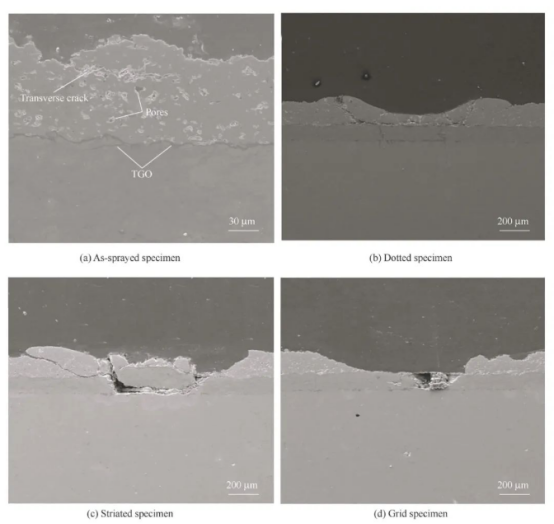

Cuando los componentes de la parte caliente de turbinas de gas pesadas están en servicio en un entorno de alta temperatura, a menudo sufren choques térmicos causados por cambios rápidos de temperatura. Por lo tanto, las partes de aleación pueden ser protegidas mejorando la resistencia al choque térmico del recubrimiento térmico. La resistencia al choque térmico del recubrimiento térmico generalmente se prueba mediante pruebas de ciclado térmico (choque térmico), primero manteniéndolo a alta temperatura durante un período de tiempo y luego retirándolo para enfriarlo con aire/agua, lo que constituye un ciclo térmico. La resistencia al choque térmico del recubrimiento térmico se evalúa comparando el número de ciclos térmicos experimentados por el recubrimiento cuando falla. Estudios han demostrado que la resistencia al choque térmico de los recubrimientos térmicos con estructura gradiente es mejor, principalmente porque el grosor del recubrimiento térmico con estructura gradiente es pequeño, lo cual puede retrasar el estrés térmico en el recubrimiento [60]. ZHANG et al. [61] realizaron pruebas de ciclado térmico a 1 000 ℃ sobre las tres formas de recubrimientos térmicos aislantes en forma de punto, raya y cuadrícula obtenidos mediante el remezclado láser del recubrimiento térmico aislante NiCrAlY / 7YSZ, y se estudió la resistencia al choque térmico de los especímenes esparcidos y de las tres muestras con diferentes formas después del tratamiento láser. Los resultados muestran que la muestra de puntos tiene la mejor resistencia al choque térmico y la vida del ciclo térmico es el doble que la de la muestra esparcida. Sin embargo, la resistencia al choque térmico de las muestras rayadas y en cuadrícula es peor que la de las muestras esparcidas, como se muestra en la Figura 6. Además, numerosos estudios han demostrado que algunos nuevos materiales de recubrimiento tienen una buena resistencia al choque térmico, como SrAl12O19 [62] propuesto por ZHOU et al., LaMgAl11O19 [63] propuesto por LIU et al., y Sm2 (Zr0.7Ce0.3) 2O7 [64] propuesto por HUO et al. Por lo tanto, para mejorar la resistencia al choque térmico del recubrimiento térmico aislante, además del diseño y optimización estructural del recubrimiento, es posible encontrar y desarrollar nuevos materiales con buena resistencia al choque térmico.

Noticias de actualidad

Noticias de actualidad2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Nuestro equipo de ventas profesional está esperando tu consulta.