Hasta cierto punto, la microestructura del recubrimiento de barrera térmica no solo afecta la aislación térmica, la resistencia a la oxidación y otras propiedades del recubrimiento, sino que también determina la vida útil del mismo. La microestructura del recubrimiento de barrera térmica depende no solo del material utilizado, sino también de su proceso de preparación. Por lo tanto, es igualmente importante elegir el proceso de preparación adecuado según los diferentes requisitos de fabricación. Hay muchas formas de preparar recubrimientos de barrera térmica, pero se dividen principalmente en dos categorías: una es el método de proyección térmica, y la otra es el método de deposición física por vapor. Entre ellos, el método de proyección térmica incluye principalmente el método de proyección supersónica, el método de proyección de plasma, el método de proyección explosiva y otros. El recubrimiento preparado mediante proyección térmica es lamelar. El método de deposición física por vapor es principalmente deposición física por vapor de haz electrónico (EB-PVD), y el recubrimiento preparado es columnar. La capa cerámica del recubrimiento de barrera térmica a menudo se utiliza mediante métodos como deposición física por vapor de haz electrónico, proyección de plasma atmosférico y otros. La capa metálica de unión adopta principalmente tecnologías de proyección térmica como proyección de plasma atmosférico (APS), proyección de plasma a baja presión (LPPS) y proyección de llama supersónica (HVOF) [40]. Hasta ahora, APS y EB-PVD son los principales métodos para preparar recubrimientos de barrera térmica para turbinas de gas.

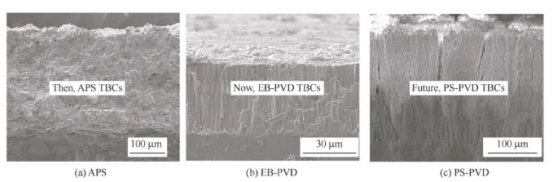

APS es un tipo de arco eléctrico directo generado por la pistola de pulverización para convertir gases como Ar, He, N2 y otros en chorros de plasma, de modo que el polvo cerámico y metálico transportado por el gas portador pueda calentarse rápidamente y fundirse en partículas fundidas o semifundidas. Tecnología para formar un recubrimiento en la superficie de una matriz de superaleación al impactarlo con gran energía cinética (80 ~ 300 m/s) bajo la acción de un campo eléctrico [42]. El recubrimiento térmico preparado mediante tecnología APS está compuesto por numerosas partículas superpuestas, y la matriz está principalmente unida mecánicamente a la microestructura laminar, lo que contiene muchos defectos paralelos a la matriz de aleación, como poros y microgrietas (como se muestra en la Figura 2). Las razones de su formación son las siguientes: bajo condiciones de alta temperatura, la cerámica o el metal se fundirá para formar partículas fundidas, y contendrá algunos gases ambientales, pero la velocidad de enfriamiento del recubrimiento es muy rápida, lo que hará que los gases disueltos en las partículas fundidas durante el proceso de deposición no puedan precipitarse a tiempo, y luego se formen poros; Al mismo tiempo, una unión insuficiente entre las partículas fundidas también puede provocar la formación de poros y grietas en el recubrimiento. Por lo tanto, si se utiliza APS para preparar recubrimientos térmicos, su porosidad es alta y tiene buenas propiedades de aislamiento térmico, pero sus desventajas son una tolerancia insuficiente a la deformación y una resistencia deficiente a los choques térmicos [43], y se utiliza principalmente para piezas con un entorno de trabajo relativamente bueno. Además, APS es económico de preparar, por lo que puede aplicarse a piezas más grandes.

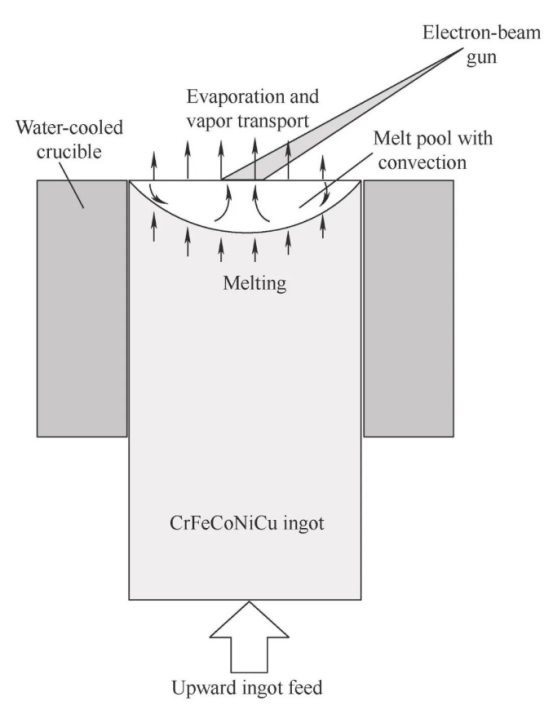

EB-PVD es una tecnología que utiliza un haz de electrones de alta densidad de energía para calentar el polvo de recubrimiento en una cámara al vacío y formar un charco fundido en la superficie del polvo para vaporizar el polvo cerámico y depositarlo sobre la superficie del sustrato en estado atómico, formando así un revestimiento de barrera térmica [45], como se muestra en la Figura 3. La estructura del recubrimiento EB-PVD es una estructura cristalina columnar perpendicular a la matriz de aleación, y el recubrimiento y la matriz están principalmente unidos por metalurgia. La superficie no solo es suave, sino que también tiene una buena densidad, por lo que tiene una alta resistencia de unión, tolerancia a la deformación y resistencia a los choques térmicos. Se aplica principalmente a piezas con un entorno de trabajo severo, como las palas del rotor de la turbina de gas. Sin embargo, el costo de preparación del recubrimiento EB-PVD es caro, solo se pueden preparar recubrimientos finos, y el tamaño estructural de las piezas tiene ciertos requisitos, por lo que se utiliza rara vez en turbinas de gas.

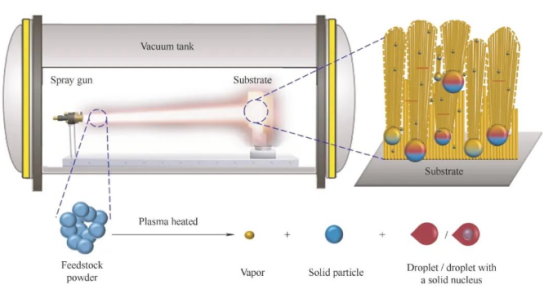

Los dos procesos de preparación anteriores han alcanzado un nivel muy maduro, pero aún tienen sus propios problemas, como se muestra en la Tabla 2. En los últimos años, los investigadores relevantes están mejorando continuamente y creando nuevos métodos de preparación de recubrimientos térmicos de barrera. Actualmente, entre los métodos más comunes de preparación de recubrimientos térmicos de barrera, el más destacado es la tecnología de deposición física por vapor mediante proyección plasma (PS-PVD), la cual se considera uno de los métodos más prometedores y efectivos para la preparación de recubrimientos térmicos de barrera.

La tecnología PS-PVD se desarrolla a partir de la proyección por plasma a baja presión. La estructura de recubrimiento preparada por este método está formada por plumas y columnas, y los poros en el recubrimiento son numerosos y las grietas son grandes, como se muestra en la Figura 4. Por lo tanto, la tecnología PS-PVD ha mejorado el problema de la insuficiente aislamiento térmico del recubrimiento EB-PVD y la pobre resistencia al choque térmico del recubrimiento APS, y el recubrimiento térmico barrera preparado por la tecnología PS-PVD tiene una alta resistencia de unión, buen rendimiento de aislamiento térmico y buena resistencia al choque térmico, pero una baja resistencia a la corrosión y a la oxidación por CMAS. Sobre esta base, ZHANG et al. [41] propusieron un método de modificación del recubrimiento térmico barrera PS-PVD 7YSZ con Al2O3. Los resultados experimentales muestran que la resistencia a la oxidación y la resistencia a la corrosión de CMAS del recubrimiento térmico barrera 7YSZ preparado por la tecnología PS-PVD pueden ser mejorados mediante la modificación aluminizada.

Noticias de actualidad

Noticias de actualidad2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Nuestro equipo de ventas profesional está esperando tu consulta.