Поради това, че работата на тежките газови турбини е обикновено в сложна среда, а цикълът на поддръжка е дълъг, той може да достигне до 50,000 часа. Следователно, за да се подобри технологията на термичните бариерни покрития за газови турбини и да се продължи срока на служебното използване на термичните бариери, през последните години научниците провеждат много проучвания относно ключовите свойства на термичните бариерни покрития, като термоизолация, окисление, устойчивост към термен шок и устойчивост към CMAS корозия. Сред тях, проучванията и напредъците в областта на термичните бариерни покрития относно термоизолацията, окислението и термен шок са сравнително достатъчни, но устойчивостта към CMAS корозия е сравнително ограничена. Едновременно CMAS корозията става основен режим на повреда на термичните бариерни покрития, което пречи на развитието на следващото поколение високопроизводителни газови турбини. Следователно, тази секция първо кратко представя термоизолацията, окислението и термен шокът на термичните бариерни покрития, след това се фокусира върху научния напредък относно механизма на CMAS корозията и защитната технология на термичните бариерни покрития в Раздел 4.

При развитието на индустрията, високопроизводителните газови турбини поставиха по-високи изисквания към температурата на входа на турбината. Затова е много важно да се подобри топловата изолация на термичния барьерен покрив. Топловата изолация на термичния барьерен покрив е свързана с материалите, структурата и процеса за приготвяне на покритието. Освен това, операционната среда на термичния барьерен покрив ще повлияе също така и върху неговата топлова изолация.

Термичната проводимост обикновено се използва като индекс за оценяване на термоизолационните свойства на термозащитните покрития. Лий Юанкван и др. [48] приготвили покритие от YSZ, допирано с 2 мол.% Eu3+, чрез метода APS и според сравнението с покритието от YSZ, резултатите показали, че термичната проводимост на покритието от YSZ, допирано с 2 мол.% Eu3+, е по-ниска, т.е. термоизолацията му е по-добра. Открито е, че пространствените и геометричните характеристики на порите в покритието имат значително влияние върху термичната проводимост [49]. Сун и др. [50] проведоха сравнително изследване относно термичната проводимост и упругия модул на термозащитни покрития с различни порозни структури. Резултатите показват, че термичната проводимост и упругият модул на термозащитното покритие намаляват с намаляването на размера на порите, а колкото по-висока е порозността, толкова по-ниска е термичната проводимост. Много проучвания показват, че в сравнение с покритието EB-PVD, покритието APS има по-добри термоизолационни свойства, тъй като то разполага с по-висока порозност и по-ниска термична проводимост [51]. Ратцер-Шайбе и др. [52] изследваха влиянието на дебелината на покритието EB-PVD PYSZ върху термичната му проводимост и резултатите показаха, че дебелината на покритието EB-PVD PYSZ силно влияе върху неговата термична проводимост, т.е. дебелината е също един от важните фактори, които влияят върху термоизолационните свойства на термозащитното покритие. Резултатите от изследванията на Гонг Каишинг и др. [53] показват също, че в диапазона на дебелината на реалното приложение, термоизолационните свойства на покритието са пропорционални на неговата дебелина и температурната разлика в околната среда. Въпреки че термоизолационните свойства на термозащитното покритие ще се подобрят с увеличаването на дебелината, когато дебелината на покритието продължи да се увеличава до определена стойност, лесно може да се причини стресова концентрация в покритието, което води до ранна неуспех. Затова, за да се подобрят термоизолационните свойства на покритието и да се удължи неговият срок на служба, дебелината трябва да бъде разумно регулирана.

При условие на високотемпературна окислителна среда лесно се образва слой TGO в термалната бариерна покрития. Влиянието на TGO върху термалната бариерна покрития [54] има две страни: С една страна, образуваното TGO може да спре кислорода от продължаване на дифузията нагоре и да намали външното влияние върху окислението на алуетната матрица. С друга страна, при непрекъснатото засилване на TGO, поради голямото му еластично модул и голямата разлика между неговия коефициент на термичен разширяване и липната слой, също е относително лесно да се произведат големи напрежения по време на охлаждането, което ще направи покритието да падне бързо. Следователно, за да се удължи живота на термалната бариерна покрития, е необходима ургентна подобряване на окислителната устойчивост на покритието.

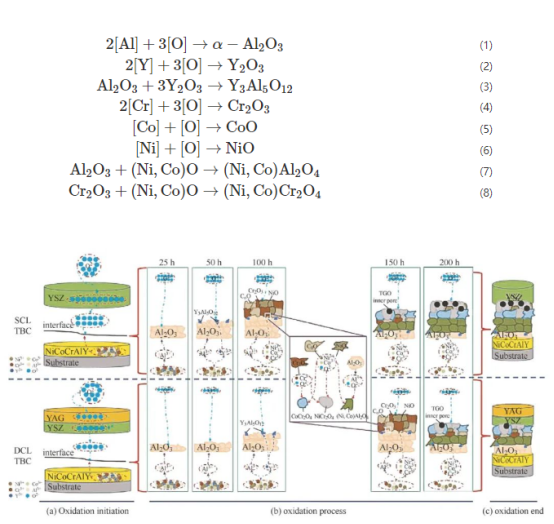

XIE и колеги [55] изследваха образуването и растежа на TGO, които се делят главно на два етапа: първоначално се образува гъста α -Филмът от Al2O3 беше образуван върху слоя за свързване, след това беше образуван порист смесян оксид между керамичния слой и α -Al2O3. Резултатите показват, че основното вещество, което причинява треските в термическия бариерен покрит, е пористият смесян оксид в TGO, не α -Al2O3. LIU и др. [56] предложиха подобрен метод за симулиране на скоростта на растеж на TGO чрез числен анализ на еволюцията на напреженията в два етапа, за да се прогнозира точно животът на термичните бариерни покрития. Следователно, толщината на TGO може да бъде ефективно контролирана чрез контролиране на скоростта на растеж на порозни шкодливи смесени оксиди, за да се избегне ранна неуспех на термичните бариерни покрития. Резултатите показват, че растежът на TGO може да бъде забавен чрез използване на двойно керамично термично бариерно покритие, депозиране на защитен слой върху повърхността на покритието и подобряване на плътността на повърхността на покритието, което до някаква степен подобрява окислителната устойчивост на покритието. AN и др. [57] използваха технологията APS за приготвяне на два вида термични бариерни покрития: образуването и растежът на TGO бяха проучени чрез изотермични окислителни тестове при 1 100 ℃ . Първият е двойно керамично покритие с барьерен слой от YAG/YSZ (DCL TBC), а вторият е еднослоево керамично покритие с барьерен слой от YSZ (SCL TBC). Резултатите от изследването показват, че процесите на образуване и растеж на TGO следват законите на термодинамиката, както е показано на фигура 5: Според формули (1) ~ (8), първо се образува Al2O3, след това окисляването на Y иона формира екстремно тънък слой от Y2O3 върху повърхността на Al2O3 TGO, и двете реагират един с друг, за да образуват Y3Al5O12. Когато Al иона се намалява до определена стойност, другите метални елементи в свързващия слой се окисляват преди и след, образувайки смесени оксиди (Cr2O3, CoO, NiO и спинелови оксиди и др.), първообразувайки Cr2O3, CoO, NiO, после реагират с (Ni, Co) O и Al2O3, за да образуват (Ni, Co) Al2O4. (Ni, Co) O реагира с Cr2O3, за да образува (Ni, Co) Al2O4. В сравнение с SCL TBC, скоростта на образуване и растеж на TGO в DCL TBC е по-бавна, затова тя има по-добри високотемпературни антиоксидантни свойства. Шу Шиминг и неговите колеги [58] използват магнетронно спутване, за да депонират плева върху повърхността на покритието от 7YSZ. След термична обработка, α -Слой Al2O3 е получен чрез реакция в situ. Изследването показа, че α -Слоя Al2O3, образуван на повърхността на покритието, може да подобри окислителната устойчивост на покритието, предотвратявайки дифузията на кислородни иони. ФЕНГ и др. [59] показаха, че лазерното преплавяне на повърхността на APS YSZ покритие може да подобри окислителната устойчивост на покритието, главно поради това, че лазерното преплавяне подобрява плътността на покритието, отлагайки така развитието на TGO.

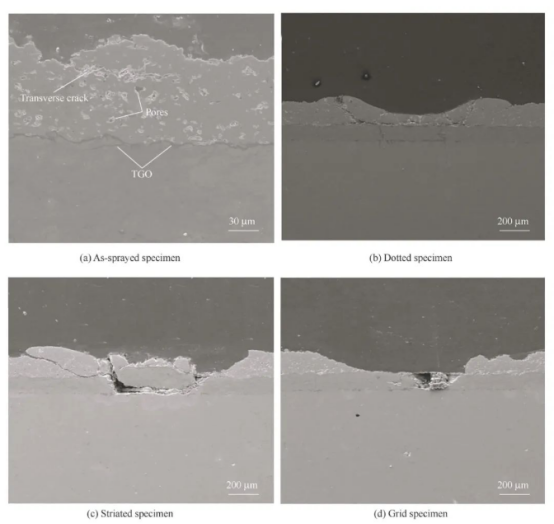

Когато компонентите на горещия край на тежките газови турбини са в употреба в високотемпературна среда, те често постъпват термален шок, причинен от бързо променящата се температура. Следователно сплавните части могат да бъдат защитени чрез подобряване на съпротивността към термалния шок на термалното бариерно покритие. Съпротивността към термалния шок на термалното бариерно покритие обикновено се тества чрез тест за термални цикли (термален шок), първо запазвано при висока температура през определен период от време, след това премахнато за охлаждане със зърне/вода, което е един термален цикъл. Съпротивността към термалния шок на термалното бариерно покритие се оценява чрез сравнение на броя термални цикли, които покритието е изтърпяло, преди да се разруши. Изследванията показват, че съпротивността към термалния шок на термалното бариерно покритие с градиентна структура е по-добре, главно поради това, че толщината на термалното бариерно покритие с градиентна структура е малка, което може да забави термалния стрес в покритието [60]. ZHANG и др. [61] провеждат тестове за термални цикли при 1 000 ℃ Върху трите форми на точково, полосно и решетовидно термично бариерно покритие, получено чрез лазерно премлягане на термичното бариерно покритие NiCrAlY / 7YSZ, са изучени термическата ударна устойчивост на напълваните образци и три образца с различни форми след лазерното обработване. Резултатите показват, че образецът от точки има най-добра термична ударна устойчивост и термическият цикличен живот му е два пъти по-дълъг от този на напълваните образци. Всички права запазени, термичната ударна устойчивост на полосните и решетовидните образци е по-лоша от тази на напълваните образци, както е показано на фигура 6. Освен това, голямо количество проучвания показват, че някои нови материали за покрития имат добра термична ударна устойчивост, като например SrAl12O19 [62], предложен от ZHOU и колеги, LaMgAl11O19 [63], предложен от LIU и колеги, и Sm2 (Zr0.7Ce0.3) 2O7 [64], предложен от HUO и колеги. Следователно, за да се подобри термичната ударна устойчивост на термичното бариерно покритие, освен конструктивния дизайн и оптимизацията на покритието, може да се намери и разви нов материал с добро термично ударно свойство.

Горчиви новини

Горчиви новини2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Нашият професионален екип по продажбите очаква вашата консултация.