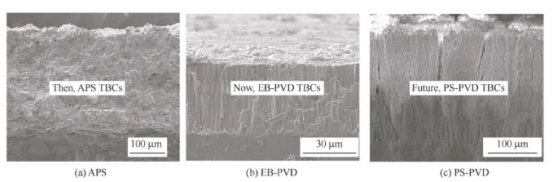

До някаква степен микроструктурата на топлозащитния покрив не само влияе върху термоизолацията, окислителната устойчивост и другите свойства на покритието, но също така определя живота на покритието. Микроструктурата на топлозащитния покрив зависи не само от използваните материали, но и от техника за подготовкготвкето. Затова е важно да се избере подходящата техника за приготвяне според различните изисквания. Има много начини за приготвяне на топлозащитни покрития, но те се делят предимно на две категории: първата е методът на термичното спръскиване, а втората е методът на физическото пароводен депозит (PVD). Сред методите на термично спръскиване най-често се използват свръхзвуково спръскиване, плазмено спръскиване и експлозивно спръскиване. Покритието, получено чрез термично спръскиване, е пластично. Физическото пароводен депозит предимно е електронно лъчево физическо пароводно депозит (EB-PVD), а полученото покритие е колоновидно. Керамичният слой на топлозащитния покрив често се изготвя чрез електронно лъчево физическо пароводно депозитиране, атмосферно плазмено спръскиване и други методи. Металният обвивен слой главно използва технологии за термично спръскиване като атмосферно плазмено спръскиване (APS), нискотошково плазмено спръскиване (LPPS) и свръхзвуково пламенно спръскиване (HVOF) [40]. До момента APS и EB-PVD са основните методи за приготвяне на топлозащитни покрития за газови турбини.

APS е вид директен токов дуга, генериран от спрей пистолета, който преобразува газове като Ar, He, N2 и други в плазмен поток, така че керамичния прах и металния прах, транспортиран от носещия газ, да бъдат бързо нагряти и расплавени до състояние на расплавени или полу-расплавени частици. Технология за формиране на покритие върху повърхността на матрицата от свръхалои чрез удара му с голяма кинетична енергия (80 ~ 300 м/с) под действието на електрическо поле [42]. Топлата бариера покритие, приготвен от технологията APS, се състои от множество частици, които са наслоени една върху друга, а матрицата е главно механично свързана с листова микроструктура, която съдържа много дефекти, успоредни на алойната матрица, като пори и микроскопични трески (както е показано на фигура 2). Причините за образуването им са следните: при високите температури керамиката или металът ще се расплавят и ще образуват расплавени частици, които ще съдържат някои околни газове, но скоростта на охлаждане на покритието е много бърза, което прави газовете, растворени в расплавените частици по време на депозицията, да не могат да се осадят навреме и след това да образуват пори; Едновременно недостигащото свързване между расплавените частици може също да доведе до образуване на пори и трески в покритието. Следователно, ако се използва APS за приготвяне на термически бариерни покрития, те имат висока порозност и добри термически изолационни свойства, но техните недостатъци са недостатъчен толеранс към деформацията и слабо съпротивляване на термическите шокове [43], и се използват предимно за части с относително добри работни условия. Освен това, подготовка чрез APS е евтинска, затова може да се прилага за по-големи части.

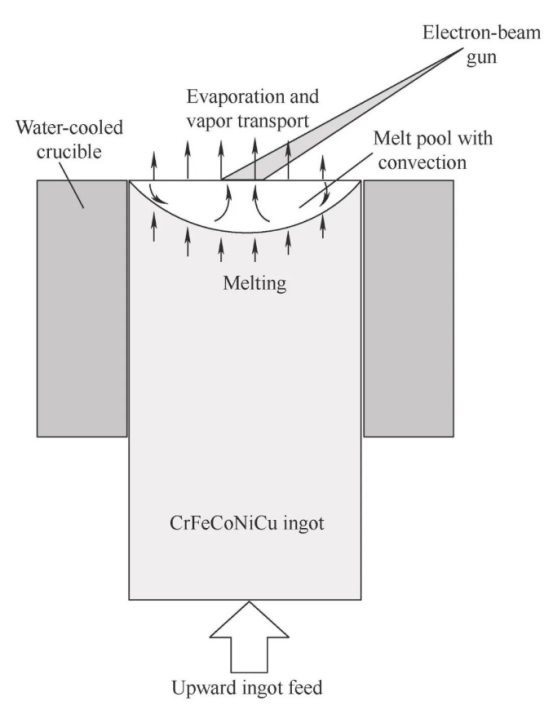

EB-PVD е технология, която използва електронен лъч с висока енергийна плътност, за да нагрява праха за покритие във вакуумна камера и да образува разтопен басейн на повърхността на праха, за да изпари керамичния прах и да го отложи на повърх Структурата на покритието EB-PVD е колонична кристална структура перпендикулярна на матрицата от сплав, а покритието и матрицата са свързани главно чрез металургия. Повърхността е не само гладка, но и има добра плътност, така че има висока сила на свързване, издръжливост на напрежение и устойчивост на топлинни удари. Той се прилага главно за части с тежка работна среда, като например лопатите на ротора на газовата турбина. Въпреки това, разходите за подготовка на покритие EB-PVD са скъпи и могат да бъдат подготвени само тънки покрития, а структурният размер на частите има определени изисквания, така че рядко се използва в газовите турбини.

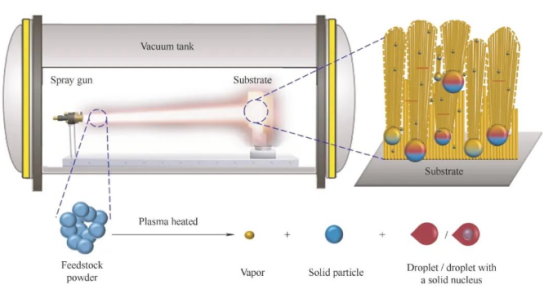

Двете посочени процеса на подготовкготвка са станали много зрели, но все още имат свои проблеми, както е показано в Таблица 2. През последните години съответните изследователи постоянно подобряват и създават нови методи за подготовкготвка на термични бариерни покрития. В момента сред най-разпространените нови методи за приготвяне на термични бариерни покрития най-изтърпливи е технологията за плазмено напълване с физическа паревая депозиция (PS-PVD), която се считаете за един от най-обещаващите и ефективни методи за приготвяне на термични бариерни покрития.

Технологията PS-PVD е разработена на базата на плазмено напънгане при ниско налягане. Структурата на покритието, приготвеното по този метод, се състои от пера и колони, а порите в покритието са многочислени и интервалите между тях са големи, както е показано на фигура 4. Следователно, технологията PS-PVD подобрява проблема с недостатъчната термоизолация на покритието EB-PVD и лошата термощетна устойчивост на покритието APS. Термичното бариерно покритие, приготвено чрез технологията PS-PVD, има висока спайваща сила, добра термоизолационна характеристика и добра термощетна устойчивост, но слаба корозионна устойчивост и окислителна устойчивост към CMAS. На тази основа, ZHANG и други [41] предложиха метод за модифициране на термичното бариерно покритие PS-PVD 7YSZ чрез Al2O3. Експерименталните резултати показват, че окислителната устойчивост и устойчивостта към корозията CMAS на термичното бариерно покритие 7YSZ, приготвено чрез технологията PS-PVD, могат да бъдат подобрени чрез алуминизиращото модифициране.

Горчиви новини

Горчиви новини2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Нашият професионален екип по продажбите очаква вашата консултация.