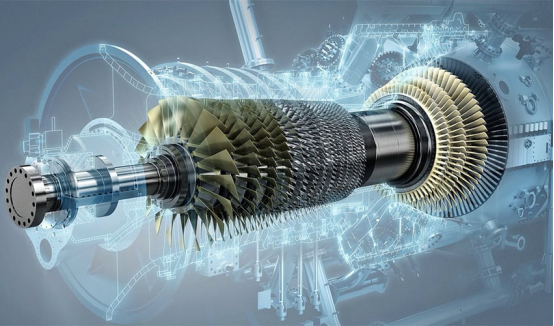

Най-разпространените модели на термостатични лезици за ковка от Udimet са Udimet 500, Udimet 520, Udimet 188 и Udimet 720. При ковката на турбинни лезици използваме материалът Udimet 720. Лезиците от Udimet 720 са висококачествени продукти от ковка, пуснати от нас и произведени в среда с постоянна температура и висока температура. В този процес турбинните лезици подобряват своя микроструктура и стабилната температура помага да се получи равномерна и тонка микроструктура. Механичните свойства като прочност, хрупкост и уморителен ресурс на кованите лезици се подобряват.

Изотермичното ни forge-ване може да произвежда Udimet 500, Udimet 520, Udimet 188 и Udimet 720, както и други изотермични forge-вани продукти, с богат производствен опит и зрела производствена технология. Udimet 720 е никелова високотемпературна алойка с отлични механични свойства и устойчивост към окисляването и корозията. Тя функционира добре в високотемпературни и високоузлови среди, затова се използва широко в аерокосмическата индустрия, особено в ключовите компоненти на турбинните двигатели като турбинни лопатки, дискове и валове.

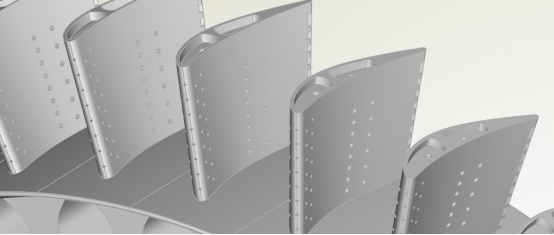

Термостатното градене е sofisticiran производствен процес, специално разработен за производство на високопроизводителни турбинни лопasti от супeraloy. Тази modernна техника включва точно контролиране на температурата и скоростта на деформация, за да се оптимизира микроструктурата на материалa, гарантирайки превъзходни механични свойства и продължителен ресурс при екстремни условия на работа. Чрез внимателно управление на термалния окружение по време на процеса на градене, производителите могат да постигнат равномерни зърнови структури и да намалят вътрешните напрежения, които са критични за компоненти, които трябва да издържат високи температури, налягане и скорости на въртене. Резултатът е високонадежден и ефикасен турбинен лопаст, способен да отговаря на изискванията на modenата аерокосмическа и индустрия за производство на енергия.

1. Температурна обработка: температурна обработка на материала superalloy, за да се постигне по-добър производствен перформанс.

2. Предварително загреване: Материалът се предварително загрява с електрическа печка, като трябва да бъде равномерно загряван, за да се намали интензитетът на обработката.

3. Обработка на повърхността и прилагане на смазка: Обработка на повърхността на алойния прут, според нуждите, и бояне или поглъщане на стъклена смазка, за да се намали триенето и губитeлството на топлина по време на формирането.

4. Отворено формаформене: Обработеният свръхалой се слага в формата за формаформене.

Изотермичното формаформене е moden производствен процес, използван за производство на компоненти с изключителни механични свойства, по-специално за високотемпературни приложения като свръхалойни турбинни лопasti. На разлика от традиционното формаформене, където работната част и формата могат да са на различни температури, при изотермичното формаформене както работната част, така и формата се поддържат на постоянна, равномерна температура през целия процес. Този контрол на температурата обикновено се осъществява чрез загрявани форми и контролирана атмосфера или инертен газов среда.

Подобряващи се материални свойства: Чрез поддържане на последователна температура, микроструктурата на материалите може да бъде по-точно контролирана, което води до подобрена твърдост, пластичност и устойчивост към умора.

Намалено зърнесто разрастване: Контролираната температура минимизира чрезмерното зърнесто разрастване, което може да се появи при традиционното градене поради температурните вариации. Това резултира в по-малко и по-еднородна зърнеста структура.

Нискоградни градения: Изотермичните условия позволяват деформацията на материалите при по-ниски налягания, намалявайки рискът от дефекти и подобрявайки общото качество на градената част.

Подобрен повърхностен финал: Използването на затоплени форми и контролирани условия често води до по-добър повърхностен финал, намалявайки нуждата от последващи обработки.

Повишена служебна жизнь на инструментите: Работата при последователна температура намалява термалния цикъл и напрежението върху формите, продължавайки техния ресурс и намалявайки разходите за поддръжка.

Този процес е особено предимен за производство на сложни форми и тонкостенни секции, което го прави идеален за аерокосмическата, енергийната и други индустрии, където перформанса и надеждността са от ключово значение.

1. Висока топлинна твърдост: Udimet 720 е никелова високотемпературна алой с висока топлина твърдост. Той може да поддържа добри механични свойства в високотемпературна среда и е подходящ за производство на компоненти като турбинни лопатки на самолетни двигатели, работещи при високи температури.

2. Добра устойчивост към умора и плазма: Това му позволява да поддържа структурна стабилност и надеждност при дългосрочни циклични натоварвания и високи температури.

3. Добра антиоксидантна и корозионна устойчивост: Помага да се противодейства на ефектите на окисляването и корозията в жестоки работни условия и да се продължи срокът на служебно използване на лопатките.

1. Висока топлинна твърдост

Поддържане на висока твърдост и съпротива срещу деформация при високи температури.

2.Съпротива срещу окисляване и корозия

Отлична издръжливост при високотемпературно окисляване и корозия.

3.Отлична умора на изтегченията

Добра съпротива срещу умора при условия на високоциклична умора.

4.Добра обработимост

Лопатката разполага с добра обработимост и качеството на повърхността чрез константнотемпературна ковка и последващото крайно лечение.

Фабриката заема площ от над 20 000 квадратни метра и има професионална екип за РИ.

Никелова сплавена титанова сплавна газова турбина авиационна и атомна електроцентрала ливарница

Поръчана Търговска гаранция $1100000.00 за гарантиране на качество и доставка

Можем да произвеждаме продукти от 0,1г до 17 000кг и размери от по-малко от 1 кубичен сантиметър до повече от 14 кубични метра.

Спектрометър, рентген, КОМ, изтеглителен тест и други тестови доклади могат да бъдат избрани

Сътрудничество с повече от 40 страни

Горчиви новини

Горчиви новини2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Нашият професионален екип по продажбите очаква вашата консултация.