เนื่องจากงานของกังหันแก๊สรากฐานทำงานในสภาพแวดล้อมที่ซับซ้อนโดยทั่วไป และรอบการบำรุงรักษาค่อนข้างยาว อาจสูงถึง 50,000 ชั่วโมงได้ ดังนั้น เพื่อเพิ่มประสิทธิภาพของเทคโนโลยีเคลือบกันความร้อนสำหรับกังหันแก๊สและยืดอายุการใช้งานของเคลือบกันความร้อน ในช่วงไม่กี่ปีที่ผ่านมา นักวิจัยได้ทำการศึกษาคุณสมบัติสำคัญของเคลือบกันความร้อน เช่น การกันความร้อน การต้านออกซิเดชัน การทนต่อแรงกระแทกทางความร้อน และการต้านการกัดกร่อนของ CMAS อย่างไรก็ตาม การวิจัยและการพัฒนาเกี่ยวกับการกันความร้อน การต้านออกซิเดชัน และการทนต่อแรงกระแทกทางความร้อนค่อนข้างครอบคลุมแล้ว แต่ความสามารถในการต้านการกัดกร่อนของ CMAS ยังคงขาดแคลนอยู่ นอกจากนี้ การกัดกร่อนของ CMAS ได้กลายเป็นโหมดความล้มเหลวหลักของเคลือบกันความร้อน ซึ่งเป็นอุปสรรคต่อการพัฒนากังหันแก๊สประสิทธิภาพสูงรุ่นถัดไป ดังนั้น ส่วนนี้จะแนะนำอย่างย่อเกี่ยวกับการกันความร้อน การต้านออกซิเดชัน และการทนต่อแรงกระแทกทางความร้อนของเคลือบกันความร้อน จากนั้นจะเน้นไปที่ความก้าวหน้าของการวิจัยเกี่ยวกับกลไกการกัดกร่อนของ CMAS และเทคโนโลยีป้องกันในส่วนที่ 4

ด้วยการพัฒนาของอุตสาหกรรม เครื่องยนต์ก๊าซประสิทธิภาพสูงได้กำหนดข้อกำหนดที่สูงขึ้นสำหรับอุณหภูมิทางเข้าของเทอร์ไบน์ ดังนั้น การปรับปรุงการกันความร้อนของชั้นเคลือบกันความร้อนจึงมีความสำคัญมาก การกันความร้อนของชั้นเคลือบกันความร้อนเกี่ยวข้องกับวัสดุ โครงสร้าง และกระบวนการเตรียมของชั้นเคลือบ นอกจากนี้ สภาพแวดล้อมในการใช้งานของชั้นเคลือบกันความร้อนยังส่งผลต่อประสิทธิภาพการกันความร้อนของมันอีกด้วย

การนำความร้อนมักใช้เป็นดัชนีในการประเมินประสิทธิภาพของการกันความร้อนของชั้นเคลือบกันความร้อน ลิว ยานกวาน และคณะ [48] ได้เตรียมชั้นเคลือบ YSZ ที่เติม Eu3+ 2 mol.% โดยใช้วิธี APS และเมื่อเปรียบเทียบกับชั้นเคลือบ YSZ พบว่า การนำความร้อนของชั้นเคลือบ YSZ ที่เติม Eu3+ 2 mol.% มีค่าน้อยกว่า ซึ่งหมายความว่าการกันความร้อนของชั้นเคลือบนี้ดีกว่า นอกจากนี้ยังพบว่าลักษณะเชิงพื้นที่และเรขาคณิตของรูพรุนในชั้นเคลือบมีผลกระทบอย่างมากต่อการนำความร้อน [49] สุน และคณะ [50] ได้ทำการศึกษาเปรียบเทียบเกี่ยวกับการนำความร้อนและความยืดหยุ่นของโมดูลัสของชั้นเคลือบกันความร้อนที่มีโครงสร้างรูพรุนแตกต่างกัน ผลการศึกษาแสดงให้เห็นว่า การนำความร้อนและความยืดหยุ่นของโมดูลัสของชั้นเคลือบกันความร้อนลดลงตามขนาดของรูพรุนที่เล็กลง และยิ่งมีความโปร่งสูงเท่าไร การนำความร้อนก็จะยิ่งต่ำลง เอกสารจำนวนมากแสดงให้เห็นว่า เมื่อเปรียบเทียบกับชั้นเคลือบ EB-PVD ชั้นเคลือบ APS มีความสามารถในการกันความร้อนดีกว่า เนื่องจากชั้นเคลือบ APS มีความโปร่งสูงกว่าและการนำความร้อนต่ำกว่า [51] ราทเซอร์-ชไบ และคณะ [52] ได้ศึกษา的影响ของความหนาของชั้นเคลือบ EB-PVD PYSZ ต่อการนำความร้อน ผลการศึกษาแสดงให้เห็นว่า ความหนาของชั้นเคลือบ EB-PVD PYSZ มีผลกระทบอย่างมากต่อการนำความร้อน ซึ่งหมายความว่าความหนาก็เป็นปัจจัยสำคัญหนึ่งที่ส่งผลต่อประสิทธิภาพการกันความร้อนของชั้นเคลือบกันความร้อน เช่นเดียวกับผลการวิจัยของกง ไคเสิ่ง และคณะ [53] ที่แสดงให้เห็นว่า ในช่วงความหนาของชั้นเคลือบที่ใช้งานจริง ประสิทธิภาพการกันความร้อนของชั้นเคลือบจะแปรผันตามความหนาและความต่างของอุณหภูมิในสภาพแวดล้อม แม้ว่าประสิทธิภาพการกันความร้อนของชั้นเคลือบกันความร้อนจะเพิ่มขึ้นเมื่อความหนาเพิ่มขึ้น แต่เมื่อความหนาเพิ่มขึ้นถึงค่าหนึ่งจนเกินไป ก็อาจทำให้เกิดการรวมตัวของแรงเครียดในชั้นเคลือบ ซึ่งนำไปสู่การล้มเหลวในระยะแรกได้ ดังนั้น เพื่อเพิ่มประสิทธิภาพการกันความร้อนของชั้นเคลือบและขยายอายุการใช้งาน ควรมีการควบคุมความหนาของชั้นเคลือบอย่างเหมาะสม

ภายใต้เงื่อนไขของการเกิดออกซิเดชันที่อุณหภูมิสูง ชั้น TGO มักจะก่อตัวขึ้นในเคลือบผิวป้องกันความร้อน ผลกระทบของ TGO ต่อเคลือบผิวป้องกันความร้อน [54] มีสองด้าน: ในทางหนึ่ง TGO ที่ก่อตัวขึ้นสามารถป้องกันไม่ให้ออกซิเจนแผ่เข้าไปภายในได้ และลดผลกระทบจากภายนอกต่อการออกซิเดชันของเมทริกซ์โลหะผสม อีกด้านหนึ่ง เมื่อ TGO มีความหนาเพิ่มขึ้นอย่างต่อเนื่อง เนื่องจากค่าโมดูลัสยืดหยุ่นที่สูงและความแตกต่างที่มากระหว่างสัมประสิทธิ์การขยายตัวทางความร้อนกับชั้นกาว จึงทำให้เกิดแรงดึงเครียดสูงในกระบวนการเย็นลงได้ง่าย ซึ่งอาจทำให้เคลือบผิวหลุดล่อนอย่างรวดเร็ว ดังนั้น เพื่อขยายอายุการใช้งานของเคลือบผิวป้องกันความร้อน การปรับปรุงความสามารถในการต้านทานการออกซิเดชันของเคลือบผิวจึงเป็นสิ่งเร่งด่วน

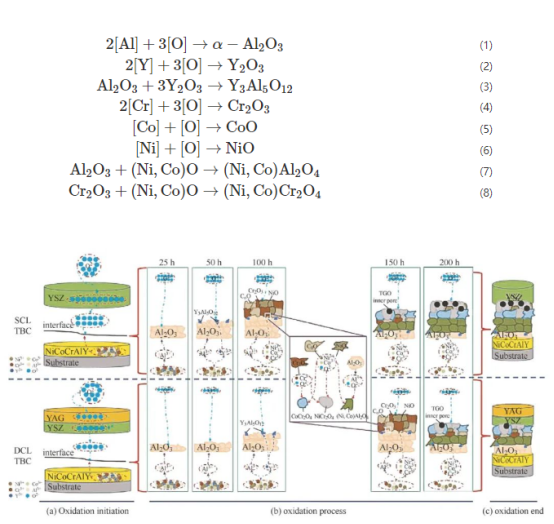

XIE และคณะ [55] ได้ศึกษาพฤติกรรมการก่อตัวและการเติบโตของ TGO ซึ่งแบ่งออกเป็นสองระยะหลัก: ก่อนอื่น จะมีการก่อตัวของชั้นหนาแน่น α -ฟิล์ม Al2O3 ถูกสร้างขึ้นบนชั้นการเชื่อมติด จากนั้นสารออกไซด์ผสมที่เป็นรูพรุนก็เกิดขึ้นระหว่างชั้นเซรามิกและ α -Al2O3 ผลลัพธ์แสดงให้เห็นว่าสารหลักที่ทำให้เกิดรอยแตกร้าวในชั้นกันความร้อนคือสารออกไซด์ผสมที่เป็นรูพรุนใน TGO ไม่ใช่ α -Al2O3. ลิว และคณะ [56] เสนอวิธีการปรับปรุงเพื่อจำลองอัตราการเจริญเติบโตของ TGO โดยการวิเคราะห์เชิงตัวเลขของการเปลี่ยนแปลงความเครียดในสองขั้นตอน เพื่อให้สามารถทำนายอายุการใช้งานของชั้นเคลือบกันความร้อนได้อย่างถูกต้อง ดังนั้น ความหนาของ TGO สามารถควบคุมได้อย่างมีประสิทธิภาพโดยการควบคุมอัตราการเจริญเติบโตของออกไซด์ที่เป็นรูพรุนและเป็นอันตราย ซึ่งจะช่วยหลีกเลี่ยงการเสียหายก่อนเวลาของชั้นเคลือบกันความร้อน อัน และคณะ [57] ใช้เทคโนโลยี APS เพื่อเตรียมชั้นเคลือบกันความร้อนสองชนิด: การเกิดและการเจริญเติบโตของ TGO ได้รับการศึกษาผ่านการทดสอบการออกซิเดชันแบบไอโซเทอร์มิกที่ 1,100 ℃ อันดับแรกคือการเคลือบด้วยอุปสรรคเซรามิกสองชั้น YAG/YSZ (DCL TBC) และอันดับสองคือการเคลือบด้วยอุปสรรคเซรามิกเดี่ยว YSZ (SCL TBC) ผลการวิจัยแสดงให้เห็นว่ากระบวนการการก่อตัวและการเติบโตของ TGO ปฏิบัติตามกฎของเทอร์โมไดนามิกส์ เช่นที่แสดงในรูปที่ 5: ตามสูตร (1) ~ (8) Al2O3 จะถูกสร้างขึ้นเป็นลำดับแรก จากนั้นไอออน Y จะเกิดออกซิเดชันและสร้างชั้นบางๆ ของ Y2O3 บนพื้นผิวของ Al2O3 TGO และทั้งสองชนิดจะทำปฏิกิริยากันเพื่อสร้าง Y3Al5O12 เมื่อไอออน Al ลดลงถึงค่าหนึ่ง โลหะชนิดอื่นในชั้นเชื่อมโยงจะเกิดออกซิเดชันก่อนและหลัง เพื่อสร้างสารออกไซด์ผสม (Cr2O3, CoO, NiO และสารออกไซด์ spinel เป็นต้น) โดยเริ่มจาก Cr2O3, CoO, NiO จากนั้นทำปฏิกิริยากับ (Ni, Co) O และ Al2O3 เพื่อสร้าง (Ni, Co) Al2O4 (Ni, Co) O จะทำปฏิกิริยากับ Cr2O3 เพื่อสร้าง (Ni, Co) Al2O4 เมื่อเปรียบเทียบกับ SCL TBC อัตราการก่อตัวและการเติบโตของ TGO ใน DCL TBC มีความช้ากว่า ดังนั้นจึงมีสมบัติในการต้านทานออกซิเดชันที่อุณหภูมิสูงได้ดีกว่า เซียว ซิมิง และคณะ [58] ใช้วิธี magnetron sputtering เพื่อเคลือบฟิล์มบนพื้นผิวของชั้นเคลือบ 7YSZ หลังจากการบำบัดความร้อน α -ชั้น Al2O3 เกิดขึ้นจากการตอบสนองในสถานที่ งานวิจัยแสดงให้เห็นว่า α -ชั้น Al2O3 ที่เกิดขึ้นบนผิวของเคลือบสามารถเพิ่มความต้านทานต่อการออกซิเดชันของเคลือบโดยการป้องกันการแพร่กระจายของไอออนออกซิเจน FENG และคณะ [59] แสดงให้เห็นว่าการหลอมด้วยเลเซอร์ของพื้นผิวเคลือบ YSZ โดยวิธี APS สามารถเพิ่มความต้านทานต่อการออกซิเดชันของเคลือบได้ เนื่องจากกระบวนการหลอมด้วยเลเซอร์สามารถเพิ่มความหนาแน่นของเคลือบ จึงทำให้การเติบโตของ TGO ช้าลง

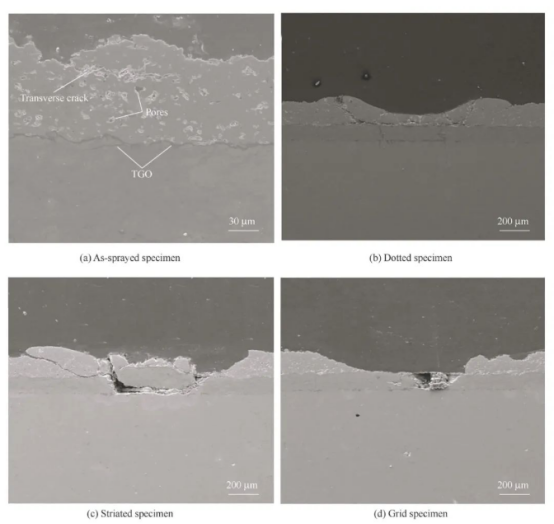

เมื่อส่วนประกอบปลายร้อนของกังหันแก๊ซหนักทำงานในสภาพแวดล้อมที่มีอุณหภูมิสูง พวกมันมักจะเผชิญกับแรงกระแทกทางความร้อนที่เกิดจากความเปลี่ยนแปลงของอุณหภูมิอย่างรวดเร็ว ดังนั้น ส่วนประกอบโลหะผสมสามารถได้รับการปกป้องโดยการเพิ่มความสามารถในการต้านทานแรงกระแทกทางความร้อนของชั้นเคลือบกันความร้อน ความสามารถในการต้านทานแรงกระแทกทางความร้อนของชั้นเคลือบกันความร้อนมักจะถูกทดสอบโดยการทดสอบวงจรความร้อน (แรงกระแทกความร้อน) โดยจะถูกเก็บไว้ที่อุณหภูมิสูงเป็นระยะเวลาหนึ่ง จากนั้นจึงนำออกเพื่อทำให้เย็นด้วยอากาศ/น้ำ ซึ่งเป็นวงจรความร้อนหนึ่ง การต้านทานแรงกระแทกทางความร้อนของชั้นเคลือบกันความร้อนจะถูกประเมินโดยการเปรียบเทียบจำนวนของวงจรความร้อนที่ชั้นเคลือบประสบเมื่อมันเสียหาย การศึกษาแสดงให้เห็นว่าความสามารถในการต้านทานแรงกระแทกทางความร้อนของชั้นเคลือบกันความร้อนโครงสร้างแบบค่อยๆ เปลี่ยนแปลงนั้นดีกว่า เนื่องจากความหนาของชั้นเคลือบกันความร้อนโครงสร้างแบบค่อยๆ เปลี่ยนแปลงน้อย ซึ่งสามารถชะลอความเครียดทางความร้อนในชั้นเคลือบได้ [60] ZHANG และคณะ [61] ได้ทำการทดสอบวงจรความร้อนที่ 1,000 ℃ เกี่ยวกับสามรูปแบบของชั้นเคลือบกันความร้อนแบบจุด เส้น และตาราง ที่ได้จากการหลอมด้วยเลเซอร์ของชั้นเคลือบกันความร้อน NiCrAlY / 7YSZ และทำการศึกษาความสามารถในการต้านทานแรงกระแทกทางความร้อนของตัวอย่างที่พ่นและตัวอย่างสามแบบที่มีรูปร่างแตกต่างกันหลังจากการบำบัดด้วยเลเซอร์ ผลลัพธ์แสดงให้เห็นว่าตัวอย่างแบบจุดมีความสามารถในการต้านทานแรงกระแทกทางความร้อนดีที่สุด และอายุการใช้งานของวัฏจักรความร้อนเป็นสองเท่าของตัวอย่างที่พ่น นอกจากนี้ ตัวอย่างแบบเส้นและตารางมีความสามารถในการต้านทานแรงกระแทกทางความร้อนแย่กว่าตัวอย่างที่พ่น ตามที่แสดงในรูปที่ 6 นอกจากนี้ การศึกษามากมายแสดงให้เห็นว่ามีวัสดุเคลือบใหม่บางชนิดที่มีความสามารถในการต้านทานแรงกระแทกทางความร้อนที่ดี เช่น SrAl12O19 [62] ที่เสนอโดย ZHOU และคณะ LaMgAl11O19 [63] ที่เสนอโดย LIU และคณะ และ Sm2 (Zr0.7Ce0.3) 2O7 [64] ที่เสนอโดย HUO และคณะ ดังนั้น เพื่อเพิ่มความสามารถในการต้านทานแรงกระแทกทางความร้อนของชั้นเคลือบกันความร้อน นอกจากการออกแบบและการปรับปรุงโครงสร้างของชั้นเคลือบแล้ว ยังสามารถค้นหาและพัฒนาวัสดุใหม่ที่มีความสามารถในการต้านทานแรงกระแทกทางความร้อนที่ดี

ข่าวร้อน

ข่าวร้อน2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

ทีมขายมืออาชีพของเราพร้อมรอให้คำปรึกษากับคุณ