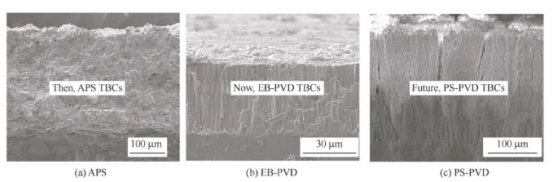

ในระดับหนึ่ง โครงสร้างจุลภาคของชั้นเคลือบกันความร้อนไม่เพียงแต่ส่งผลต่อสมบัติการฉนวนความร้อน การต้านออกซิเดชัน และคุณสมบัติอื่นๆ ของชั้นเคลือบ แต่ยังกำหนดอายุการใช้งานของชั้นเคลือบด้วย นอกจากนี้ โครงสร้างจุลภาคของชั้นเคลือบกันความร้อนยังขึ้นอยู่กับวัสดุที่ใช้และกระบวนการเตรียมด้วย ดังนั้น การเลือกกระบวนการเตรียมที่เหมาะสมตามความต้องการที่แตกต่างกันจึงมีความสำคัญ มีหลายวิธีในการเตรียมชั้นเคลือบกันความร้อน แต่สามารถแบ่งออกเป็นสองประเภทหลักได้ ประเภทแรกคือวิธีการพ่นความร้อน และประเภทที่สองคือวิธีการเกิดไอน้ำทางกายภาพ วิธีการพ่นความร้อนมักจะรวมถึงการพ่นความเร็วสูง การพ่นพลาสมา และการพ่นด้วยแรงระเบิด เป็นต้น ชั้นเคลือบที่เตรียมโดยวิธีการพ่นความร้อนจะมีลักษณะแผ่นบาง ส่วนวิธีการเกิดไอน้ำทางกายภาพจะเน้นไปที่การเกิดไอน้ำทางกายภาพด้วยลำแสงอิเล็กตรอน (EB-PVD) และชั้นเคลือบที่เตรียมจะมีลักษณะเสากลม ชั้นเซรามิกของชั้นเคลือบกันความร้อนมักใช้วิธีการ เช่น การเกิดไอน้ำทางกายภาพด้วยลำแสงอิเล็กตรอน การพ่นพลาสมาในบรรยากาศ และอื่นๆ ส่วนชั้นโลหะเชื่อมโยงมักใช้เทคโนโลยีการพ่นความร้อน เช่น การพ่นพลาสมาในบรรยากาศ (APS) การพ่นพลาสมาภายใต้แรงดันต่ำ (LPPS) และการพ่นเปลวไฟความเร็วสูง (HVOF) [40] จนถึงปัจจุบัน APS และ EB-PVD เป็นวิธีหลักสำหรับการเตรียมชั้นเคลือบกันความร้อนของกังหันก๊าซ

APS เป็นรูปแบบของกระแสไฟฟ้าตรงที่เกิดขึ้นจากปืนพ่นเพื่อเปลี่ยนแก๊ส เช่น Ar, He, N2 และแก๊สอื่นๆ ให้กลายเป็นกระแสนิวแมติก (plasma jets) ซึ่งทำให้ผงเซรามิกและผงโลหะที่ถูกขนส่งโดยแก๊สพาหะสามารถถูกทำความร้อนอย่างรวดเร็วและหลอมละลายเป็นอนุภาคที่หลอมเหลวหรือกึ่งหลอมเหลว เทคโนโลยีนี้ใช้สำหรับการสร้างชั้นเคลือบบนพื้นผิวของเมทริกซ์ซุปเปอร์แอลลอยด์ โดยการชนด้วยพลังงานจลน์สูง (80 ~ 300 ม./วินาที) ภายใต้แรงสนามไฟฟ้า [42] ชั้นเคลือบที่เตรียมโดยเทคโนโลยี APS ประกอบด้วยอนุภาคจำนวนมากที่ซ้อนกัน และเมทริกซ์จะเชื่อมโยงกันในระดับไมโครโครงสร้างแผ่น ซึ่งมีข้อบกพร่องหลายประการที่ขนานไปกับเมทริกซ์ของแอลลอย เช่น รูพรุนและรอยแตกเล็กๆ (ตามที่แสดงในรูปที่ 2) เหตุผลของการเกิดขึ้นมาจาก: ในสภาพอุณหภูมิสูง เซรามิกหรือโลหะจะหลอมละลายกลายเป็นอนุภาคที่หลอมเหลว และจะมีแก๊สบางส่วนจากสภาพแวดล้อมรวมอยู่ แต่อัตราการเย็นตัวของชั้นเคลือบเร็วมาก ทำให้แก๊สที่ละลายอยู่ในอนุภาคที่หลอมเหลวในกระบวนการสะสมไม่สามารถตกผลึกได้ทัน และเกิดเป็นรูพรุน นอกจากนี้ การเชื่อมต่อกันระหว่างอนุภาคที่หลอมเหลวยังไม่เพียงพอ ก็อาจนำไปสู่การเกิดรูพรุนและรอยแยกในชั้นเคลือบได้ ดังนั้น หากใช้ APS เพื่อเตรียมชั้นเคลือบกันความร้อน จะมีความพรุนสูงและมีสมรรถนะในการกันความร้อนที่ดี แต่มีข้อเสียคือทนต่อการยืดหยุ่นไม่เพียงพอ และทนต่อการกระแทกจากความร้อนได้ไม่ดี [43] ส่วนใหญ่จะใช้สำหรับชิ้นส่วนที่มีสภาพการทำงานที่ค่อนข้างดี นอกจากนี้ การเตรียมด้วย APS มีต้นทุนต่ำ จึงสามารถนำไปใช้กับชิ้นส่วนขนาดใหญ่ได้

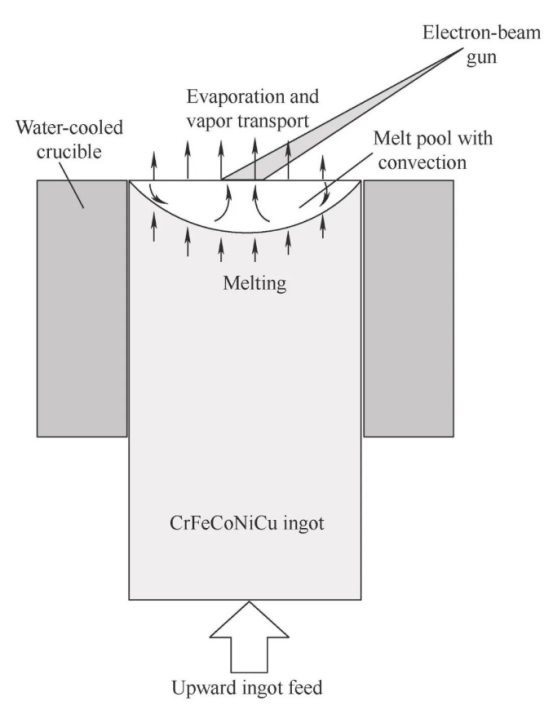

EB-PVD เป็นเทคโนโลยีที่ใช้ลำแสงอิเล็กตรอนพลังงานสูงเพื่อทำให้ผงเคลือบร้อนขึ้นในห้องสุญญากาศและสร้างสระหลอมบนพื้นผิวของผง เพื่อให้ผงเซรามิก испаряется และตกตะกอนลงบนพื้นผิวของตัวกลางในสถานะอะตอม เพื่อสร้างชั้นเคลือบกันความร้อน [45] เช่นเดียวกับที่แสดงในรูปที่ 3 โครงสร้างของชั้นเคลือบ EB-PVD เป็นโครงสร้างผลึกแบบเสาตั้งฉากกับเมทริกซ์โลหะผสม และชั้นเคลือบกับเมทริกซ์ถูกเชื่อมโยงกันด้วยการเชื่อมโลหะ พื้นผิวไม่เพียงแต่เรียบเนียน แต่ยังมีความหนาแน่นที่ดี จึงมีความแข็งแรงในการยึดเกาะ สอดคล้องกับการขยายตัวได้ดี และทนทานต่อการกระแทกจากความร้อน มักใช้งานในชิ้นส่วนที่มีสภาพการทำงานที่รุนแรง เช่น เครื่องมือใบพัดเทอร์ไบน์ก๊าซ อย่างไรก็ตาม ค่าใช้จ่ายในการเตรียมชั้นเคลือบ EB-PVD มีราคาแพง และสามารถเตรียมเฉพาะชั้นบางได้ นอกจากนี้ขนาดโครงสร้างของชิ้นส่วนยังมีข้อกำหนดบางประการ ดังนั้นจึงถูกใช้งานในเทอร์ไบน์ก๊าซน้อยมาก

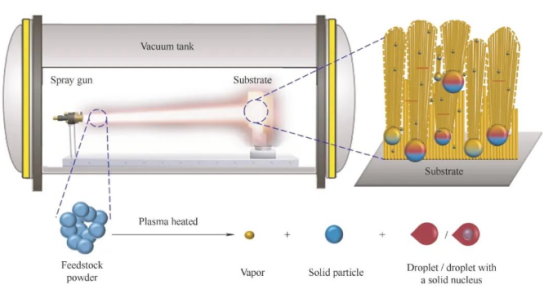

กระบวนการเตรียมทั้งสองข้างต้นได้พัฒนาไปอย่างสุกงอมแล้ว แต่ยังคงมีปัญหาของตัวเองอยู่ ดังที่แสดงในตารางที่ 2 ในช่วงไม่กี่ปีที่ผ่านมา นักวิจัยที่เกี่ยวข้องกำลังพัฒนาและสร้างวิธีการใหม่สำหรับการเตรียมชั้นเคลือบกันความร้อนอยู่เสมอ ในขณะนี้ средиวิธีการใหม่ที่ใช้บ่อยที่สุดในการเตรียมชั้นเคลือบกันความร้อน วิธีที่เด่นชัดที่สุดคือเทคโนโลยีการฝาดฟิสิกส์ไอระเหยโดยการพ่นพลาสมา (PS-PVD) ซึ่งถูกยอมรับว่าเป็นหนึ่งในวิธีการที่มีแนวโน้มและมีประสิทธิภาพมากที่สุดสำหรับการเตรียมชั้นเคลือบกันความร้อน

เทคโนโลยี PS-PVD พัฒนาขึ้นบนพื้นฐานของการพ่นพลาสมาภายใต้แรงดันต่ำ โครงสร้างของชั้นเคลือบที่เตรียมโดยวิธีนี้เป็นรูปแบบขนนกและเสา และรูพรุนในชั้นเคลือบมีจำนวนมากและช่องว่างกว้าง ตามที่แสดงในรูปที่ 4 ดังนั้น เทคโนโลยี PS-PVD จึงแก้ไขปัญหาการเก็บความร้อนไม่เพียงพอของชั้นเคลือบ EB-PVD และปัญหาความทนทานต่อแรงกระแทกความร้อนที่แย่ของชั้นเคลือบ APS โดยชั้นกันความร้อนที่เตรียมด้วยเทคโนโลยี PS-PVD มีความแข็งแรงในการยึดเกาะสูง สมรรถนะการเก็บความร้อนดี และมีความทนทานต่อแรงกระแทกความร้อนที่ดี แต่มีความสามารถต้านการกัดกร่อนและการออกซิเดชันของ CMAS ต่ำ ในฐานะนี้ ZHANG และคณะ [41] ได้เสนอวิธีการปรับปรุงชั้นกันความร้อน PS-PVD 7YSZ โดยใช้ Al2O3 ผลการทดลองแสดงให้เห็นว่า การปรับปรุงด้วยกระบวนการอัลูมินาสามารถเพิ่มสมรรถนะการต้านออกซิเดชันและความต้านทานการกัดกร่อนของ CMAS สำหรับชั้นกันความร้อน 7YSZ ที่เตรียมด้วยเทคโนโลยี PS-PVD ได้

ข่าวร้อน

ข่าวร้อน2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

ทีมขายมืออาชีพของเราพร้อมรอให้คำปรึกษากับคุณ