ในวงการอุตสาหกรรมหนัก อุปกรณ์ผลิตไฟฟ้าประเภทการแปลงพลังงานความร้อนที่พบได้บ่อยกว่า - กังหันก๊าซขนาดใหญ่ ด้วยคุณสมบัติเช่น พื้นที่ใช้งานเล็ก วัฏจักรสั้น ประสิทธิภาพสูง มลพิษน้อย เป็นต้น ถูกนำมาใช้อย่างแพร่หลายในด้านการรองรับโหลดสูงสุดของระบบไฟฟ้า การสำรวจและขนส่งพลังงาน การผลิตไฟฟ้าทางทะเล พลังงานเรือขั้นสูง และอุตสาหกรรมการบินอวกาศ ซึ่งได้รับการขนานนามว่า "ไข่มุกแห่งอุตสาหกรรม" ในความหมายหนึ่ง ระดับการพัฒนาโดยรวมของอุตสาหกรรมการผลิตของประเทศมีความเกี่ยวข้องอย่างใกล้ชิดกับระดับการวิจัยและพัฒนากังหันก๊าซขนาดใหญ่

ในปี 1939 บริษัท BBC สวิสได้ผลิตกังหันก๊าซสำหรับการผลิตพลังงานหนักเครื่องแรกของโลก ซึ่งเริ่มต้นการพัฒนาอย่างรวดเร็วของกังหันก๊าซหนักทั่วโลก ในช่วงไม่กี่ปีที่ผ่านมา ความต้องการในการประหยัดพลังงานและการคุ้มครองสิ่งแวดล้อมเพิ่มขึ้น และข้อกำหนดด้านสมรรถนะของกังหันก๊าซหนักก็ได้รับการปรับปรุงไปในทิศทางของการมีประสิทธิภาพสูงและปล่อยมลพิษต่ำ [1] มีปัจจัยหลักสองประการที่ส่งผลต่อประสิทธิภาพของกังหันก๊าซ ประการหนึ่งคืออุณหภูมิที่เข้าสู่เทอร์ไบน์ และอีกประการคืออัตราการบีบอัดของคอมเพรสเซอร์ โดยเฉพาะอย่างยิ่งสิ่งที่สำคัญกว่าคือวิธีการเพิ่มอุณหภูมิที่เข้าสู่เทอร์ไบน์ [2] ดังนั้น เกลียวเทอร์ไบน์ซึ่งเป็นองค์ประกอบหลักของกังหันก๊าซ จะเพิ่มอุณหภูมิที่เข้าสู่เทอร์ไบน์โดยอาศัยสามจุดสำคัญ ได้แก่ โลหะทนความร้อนสูง เทคโนโลยีระบายความร้อนขั้นสูง และเทคโนโลยีเคลือบกันความร้อน

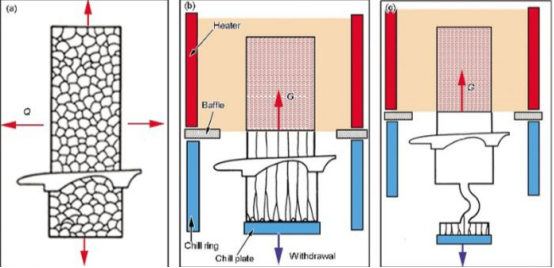

ในช่วงหลายปีที่ผ่านมา เทคโนโลยีการสร้างผลึกทิศทางหรือผลึกเดี่ยวของใบพัดซุปเปอร์อัลลอย เทคโนโลยีเคลือบกันความร้อน และเทคโนโลยีการระบายความร้อนด้วยฟิล์มก๊าซได้รับการพัฒนาอย่างมาก [3] การศึกษาจำนวนมากพบว่าการใช้โครงสร้างการระบายความร้อนที่ออกแบบไว้สามารถลดอุณหภูมิผิวของชิ้นส่วนปลายร้อน (ใบพัดเทอร์ไบน์ ห้องเผาไหม้ ฯลฯ) ได้ประมาณ 500 ° C แต่ยังไม่เพียงพอที่จะตอบสนองความต้องการ ในทางกลับกัน เพื่อพัฒนาเทคโนโลยีการระบายความร้อนของเทอร์ไบน์ต่อไป โครงสร้างการระบายความร้อนที่ออกแบบและผลิตโดยนักวิจัยนั้นมีความซับซ้อนมาก และยากต่อการประมวลผล นอกจากนี้ โลหะผสมเหนียวหลายชนิดที่ใช้ในการผลิตใบพัดเทอร์ไบน์ก๊าซหนักได้ถึงขีดจำกัดของอุณหภูมิแล้ว ในขณะที่วัสดุคอมโพสิตเมทริกซ์เซรามิกที่มีความสามารถทนความร้อนได้ดีกว่า ยังไม่สามารถนำมาใช้งานได้อย่างเต็มที่ [4] เมื่อเปรียบเทียบแล้ว เทคโนโลยีเคลือบกันความร้อนมีต้นทุนต่ำกว่าและมีคุณสมบัติในการป้องกันความร้อนที่ยอดเยี่ยม μ m ถูกฝังลงบนผิวของใบพัดเทอร์ไบน์โดยใช้เทคโนโลยีการพ่นความร้อน ซึ่งสามารถหลีกเลี่ยงการสัมผัสโดยตรงระหว่างก๊าซความร้อนสูงกับใบพัดเทอร์ไบน์ของก๊าซหนัก และลดอุณหภูมิผิวลงประมาณ 100 ~ 300 ℃ เพื่อให้เทอร์ไบน์ก๊าซหนักสามารถทำงานได้อย่างปลอดภัย [5-6]

ดังนั้น โดยพิจารณาปัจจัยต่าง ๆ วิธีเดียวที่เป็นไปได้และมีประสิทธิภาพเพื่อให้บรรลุประสิทธิภาพสูง การปล่อยมลพิษต่ำ และอายุการใช้งานยาวนานสำหรับกังหันแก๊ซหนักคือเทคโนโลยีเคลือบช่องกั้นความร้อน เทคโนโลยีนี้ถูกนำมาใช้อย่างแพร่หลายในชิ้นส่วนปลายร้อนของกังหันแก๊ซและเครื่องยนต์อากาศยาน เช่น การเคลือบช่องกั้นความร้อนจะถูกพ่นลงบนผิวของใบพัดกังหัน เพื่อกั้นระหว่างใบพัดกับก๊าซที่มีอุณหภูมิสูง ลดอุณหภูมิผิวของใบพัด ขยายอายุการใช้งานของใบพัด และทำให้มันสามารถทำงานที่อุณหภูมิสูงขึ้น ซึ่งช่วยเพิ่มประสิทธิภาพของกังหันแก๊ซได้ เนื่องจากการพัฒนาในช่วงปลายทศวรรษ 1940 และต้นทศวรรษ 1950 เทคโนโลยีเคลือบช่องกั้นความร้อนได้รับความสนใจอย่างมาก และได้รับการผลักดันและพัฒนาอย่างเข้มแข็งโดยสถาบันวิจัยทางวิทยาศาสตร์และผู้ผลิตการเคลือบจำนวนมากทั่วโลก อีกทั้งความต้องการในการใช้เทคโนโลยีเคลือบช่องกั้นความร้อนในอุตสาหกรรมสมัยใหม่กำลังเพิ่มขึ้นเรื่อย ๆ ดังนั้น การศึกษาเกี่ยวกับการเคลือบช่องกั้นความร้อนสำหรับกังหันแก๊ซจึงมีความสำคัญอย่างยิ่งทั้งในเชิงปฏิบัติและความหมายเชิงกลยุทธ์

ในช่วงไม่กี่ปีที่ผ่านมา การเคลือบที่ใช้กันอย่างแพร่หลายที่สุดสำหรับกังหันแก๊สหนักยังคงเป็นเซอร์โคนิยาเสถียรด้วยเยทริอัม (6-8YSZ) ซึ่งมีมวลส่วนของ 6 wt.% ~ 8 wt.% แต่การเคลือบ YSZ มีแนวโน้มที่จะเกิดการเปลี่ยนเฟสและการเผาตัว และยังมีความเสี่ยงต่อการกัดกร่อนจากสารละลายเกลือที่อุณหภูมิสูงกว่า 1,200 ℃ ซึ่งหมายถึงการกัดกร่อนแบบ CMAS (CaO-MgO-Al2O3-SiO2 และสารซิลิเคตอื่นๆ) และการกัดกร่อนทางความร้อน เพื่อให้การเคลือบสามารถทำงานได้ที่อุณหภูมิสูงกว่า 1,200 ℃ ในช่วงเวลาที่ผ่านมา นักวิจัยได้พยายามอย่างมาก รวมถึงการค้นหาและพัฒนาเคลือบกันความร้อนแบบใหม่ การปรับปรุงกระบวนการเตรียมเคลือบกันความร้อน และการควบคุมโครงสร้างของเคลือบ โดยเหตุนี้ บนพื้นฐานของการอภิปรายเกี่ยวกับสถานะปัจจุบันของกังหันแก๊ซขนาดใหญ่และการออกแบบโครงสร้าง วัสดุ และวิธีการเตรียมเคลือบกันความร้อน บทความนี้ได้สรุปสถานะการวิจัยเกี่ยวกับเคลือบกันความร้อนสำหรับกังหันแก๊ซที่ต้านการกัดกร่อนจาก CMAS และคุณสมบัติสำคัญอื่น ๆ เพื่อเป็นแนวทางสำหรับการศึกษาเคลือบกันความร้อนที่ต้านการกัดกร่อนจาก CMAS

ตั้งแต่มีการสร้างกังหันแก๊สเครื่องแรกของโลกในปี 1920 กังหันแก๊สได้เริ่มพัฒนาอย่างรวดเร็วในวงการอุตสาหกรรม ในช่วงไม่กี่ปีที่ผ่านมา ขนาดของตลาดกังหันแก๊สหนักทั่วโลกยังคงเติบโตขึ้น ประเทศต่างๆ ให้ความสำคัญมากขึ้นกับการวิจัยและพัฒนากังหันแก๊สหนัก และเพิ่มการลงทุนด้านเงินทุนและแรงงาน ส่งผลให้ระดับเทคโนโลยีของกังหันแก๊สหนักได้พัฒนาขึ้นอย่างต่อเนื่อง ระดับเทคโนโลยีของกังหันแก๊สหนักถูกกำหนดโดยอุณหภูมิทางเข้าของเทอร์ไบน์ ซึ่งสามารถแบ่งออกเป็นกลุ่ม E, F และ H ตามช่วงอุณหภูมิ [7] โดยที่กำลังของกลุ่ม E มีค่าระหว่าง 100 ~ 200 MW กำลังของกลุ่ม F มีค่าระหว่าง 200 ~ 300 MW และกำลังของกลุ่ม H มีค่ามากกว่า 300 MW

1.1 สถานการณ์ปัจจุบันของกังหันแก๊สหนักในประเทศ

ในช่วงทศวรรษ 1950 เครื่องกังหันแก๊สหนักของจีนจำเป็นต้องถูกนำเข้าจากบริษัทต่างชาติ [เจเนอรัล อิเล็กทริก (GE), ซิเมนส์ จากเยอรมนี (Siemens), และมิตซูบิชิ เฮฟวี่ อินดัสทรีส์ จากญี่ปุ่น (MHI)] ก่อนจะออกแบบ พัฒนา และผลิตเอง ในช่วงเวลานี้ เทคโนโลยีเครื่องกังหันแก๊สหนักของประเทศได้พัฒนาอย่างรวดเร็ว ในช่วงทศวรรษ 1980 มีปัญหาขาดแคลนน้ำมันและก๊าซอย่างรุนแรงในจีน ส่งผลให้การพัฒนาเทคโนโลยีเครื่องกังหันแก๊สหนักตกอยู่ในภาวะถดถอย จนกระทั่งปี 2002 เมื่อมีการขนส่งก๊าซจากตะวันตกไปตะวันออกและการพัฒนานำเข้าน้ำมันธรรมชาติในประเทศ ปัญหาด้านน้ำมันและก๊าซจึงได้รับการแก้ไข และเครื่องกังหันแก๊สหนักของจีนก็ได้เริ่มกระบวนการพัฒนาใหม่อีกครั้ง [8] ปัจจุบัน การผลิตเครื่องกังหันแก๊สหนักของจีนพึ่งพาบริษัท เช่น เซี่ยงไฮ้อิเล็กทริก, ตงฟางอิเล็กทริก, ฮาหลิงอิเล็กทริก และบริษัทอื่นๆ

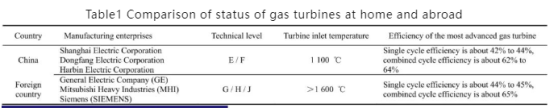

ในปี 2012 ในโครงการสำคัญ "863" ในด้านพลังงาน เครื่องกังหันแก๊ซขนาดใหญ่ R0110 ที่พัฒนาโดยบริษัท Shenyang Leing และมหาวิทยาลัยชั้นนำของจีนได้ผ่านการทดสอบการดำเนินงานโหลด 72 ชั่วโมงอย่างสำเร็จ ซึ่งหมายถึงการผลิตเครื่องกังหันแก๊ซขนาดใหญ่เครื่องแรกที่มีสิทธิบัตรทางปัญญาเป็นของตนเองสำเร็จแล้ว โดยกำลังฐานอยู่ที่ 114.5MW และประสิทธิภาพความร้อนอยู่ที่ 36% ตั้งแต่นั้นมา จีนกลายเป็นประเทศที่ห้าในโลกที่มีความสามารถในการวิจัยและพัฒนาเครื่องกังหันแก๊ซขนาดใหญ่ด้วยตนเอง ในปี 2014 Shanghai Electric ได้เข้าซื้อหุ้นใน Ansaldo จากอิตาลี ส่งผลให้การผูกขาดของต่างชาติในอุตสาหกรรมกังหันแก๊ซถูกทำลายลง และทำให้จีนสามารถบรรลุการผลิตภายในประเทศของกังหันแก๊ซขนาดหนักประเภท E/F ได้เบื้องต้น ในปี 2019 ภายใต้การนำของ China Re-Combustion เทคโนโลยีร่วมของหลายสถาบันประสบความสำเร็จในการผลิตใบพัดขั้นแรกที่เคลื่อนที่ได้ ใบพัดขั้นแรกที่ไม่เคลื่อนที่ และห้องเผาไหม้ของกังหันแก๊ซ F-class ขนาด 300 MW เป็นครั้งแรก ซึ่งหมายถึงจีนสามารถผลิตชิ้นส่วนปลายร้อนของกังหันแก๊ซขนาดใหญ่ได้เบื้องต้น ในปีเดียวกัน Shanghai Electric และ Ansaldo พัฒนาเครื่องกังหันแก๊ซขนาดหนัก H-class GT36 ได้สำเร็จ กลายเป็นเครื่องกังหันแก๊ซขนาดหนัก H-class เครื่องแรกที่พัฒนาในประเทศของเรา ในปี 2020 ในโครงการ "973" กังหันแก๊ซขนาดหนัก F-class กำลัง 50 MW (เรียกว่า G50) ที่พัฒนาโดย China Dongfang Electric และมหาวิทยาลัยเจียหลางแห่งเมืองซีอานได้ผ่านการทดสอบการทำงานแบบเต็มโหลดอย่างเสถียรอย่างสำเร็จ [9] ซึ่งแสดงให้เห็นว่าจีนสามารถพัฒนากังหันแก๊ซขนาดหนัก F-class ได้อย่างอิสระในเบื้องต้น ในเดือนมิถุนายน 2022 Jiangsu Yonghan ได้มีส่วนร่วมในการพัฒนาใบพัดของกังหันแก๊ซขนาดหนัก 300 MW หลังจากความสำเร็จเบื้องต้นของการทดสอบ ซึ่งหมายถึงความสำเร็จเพิ่มเติมในการวิจัยและพัฒนากังหันแก๊ซขนาดหนัก 300 MW ของจีน อย่างไรก็ตาม แม้ว่าเทคโนโลยีกังหันแก๊ซขนาดใหญ่ของจีนจะพัฒนาอย่างรวดเร็ว แต่กังหันแก๊ซประเภท E/F ยังคงเป็นที่ใช้งานหลักในตลาดกังหันแก๊ซในประเทศ โดยประสิทธิภาพของวงจรเดี่ยวของกังหันแก๊ซขนาดใหญ่ที่ล้ำสมัยที่สุดในตลาดในประเทศอยู่ระหว่าง 42% ถึง 44% และประสิทธิภาพของวงจรผสมอยู่ระหว่าง 62% ถึง 64% [10]

แม้ว่าจะมีการพัฒนาอย่างรวดเร็วของวิทยาศาสตร์ เทคโนโลยี และเศรษฐกิจทั่วโลกในช่วงไม่กี่ปีที่ผ่านมา ระดับเทคโนโลยีของกังหันแก๊สขนาดหนักได้ปรับปรุงขึ้นอย่างค่อยเป็นค่อยไป แต่ตลาดกังหันแก๊สขนาดหนักส่วนใหญ่ของโลกยังคงถูกแบ่งแยกโดยบริษัท GE จากสหรัฐอเมริกา, MHI จากญี่ปุ่น, Alstom จากฝรั่งเศส และ Siemens จากเยอรมนี การพัฒนาทางเทคโนโลยีอุตสาหกรรมทำให้เทคโนโลยีกังหันแก๊สขนาดหนักกลายเป็นที่สุกกึ่งมากขึ้น และจุดโฟกัสของการวิจัยและพัฒนาได้เปลี่ยนจากกังหันแก๊สสำหรับการบินไปยังกังหันแก๊สขนาดหนัก โดยได้มีการพัฒนากังหันแก๊สประเภท E, F, G, H, J

ในปัจจุบัน ในตลาดกังหันก๊าซขนาดใหญ่ ผลิตภัณฑ์ของมิตซูบิชิจากญี่ปุ่นได้รับความนิยมจากสาธารณชนเป็นอย่างมาก โดยเฉพาะกังหันก๊าซประเภท JAC ที่ผลิตโดย Mitsubishi Heavy Industries ซึ่งถูกเรียกว่ากังหันก๊าซที่มีประสิทธิภาพที่สุดในโลก โดยประสิทธิภาพการผลิตไฟฟ้าแบบไซเคิลผสมสามารถถึง 64% หรือสูงกว่านั้น กังหันก๊าซ M701J ซึ่งเป็นกังหันก๊าซสำหรับผลิตไฟฟ้าที่มีประสิทธิภาพทางความร้อนสูงสุดในโลก มีกำลังในระบบไซเคิลเดี่ยว 470 เมกะวัตต์ และกำลังในระบบไซเคิลผสม 680 เมกะวัตต์ นอกจากนี้ กังหันก๊าซ M501J ยังคงมีประสิทธิภาพทางความร้อน 55% แม้ภายใต้เงื่อนไขโหลด 50% และสมรรถนะของมันยอดเยี่ยมมาก

กังหันก๊าซขนาดใหญ่ชนิด SGT5-9000HL ที่พัฒนาและผลิตโดยซิเมนส์ของเยอรมนี เป็นกังหันก๊าซขนาดหนักที่ทรงพลังที่สุดในโลก ซึ่งมีกำลังผลิตไฟฟ้าสูงสุดต่อหน่วยเดียว กังหันก๊าซขนาดหนักชนิดนี้สามารถผลิตกระแสไฟฟ้าได้ถึง 840 เมกะวัตต์ในโหมดวงจรรวม และประสิทธิภาพของวงจรรวมก็อยู่ที่ 63% แต่มันไม่ใช่กังหันก๊าซที่มีประสิทธิภาพสูงสุดในโหมดวงจรรวม

ในเดือนตุลาคม 2019 GE เปิดตัวกังหันก๊าซหนักรุ่น 7HA.03 ซึ่งมีกำลังผลิตสูงสุดในระบบการผลิตพลังงานแบบผสมที่ต่ำกว่ากังหันก๊าซหนักของ Siemens รุ่น SGT5-9000HL เล็กน้อย โดยมีกำลังผลิต 821 เมกะวัตต์ แต่มีประสิทธิภาพในการผลิตพลังงานแบบผสมสูงถึงประมาณ 63.9% ในปี 2022 กังหันก๊าซ 7HA.03 ได้เริ่มดำเนินการเชิงพาณิชย์เป็นครั้งแรก โดยมีประสิทธิภาพในการผลิตไฟฟ้าแบบผสมเกิน 64% และอัตราการเติบโตของโหลดสูงถึง 75 เมกะวัตต์/นาที กังหันก๊าซ 7HA.03 สามารถลดการปล่อยมลพิษได้ 70% เพื่อลดการปล่อยคาร์บอนจากโรงไฟฟ้าก๊าซธรรมชาติให้มากขึ้น กังหันก๊าซ 7HA.03 ของ GE รองรับการเผาไหม้ไฮโดรเจนในปริมาณ 50% โดยปริมาตร และมีกำลังผลิตสุทธิ 430 เมกะวัตต์ในระบบเดี่ยว โรงไฟฟ้าที่ใช้กังหันก๊าซหนัก 7HA.03 แบบ "one-tow" สามารถผลิตไฟฟ้าได้สูงสุด 640 เมกะวัตต์ ในขณะที่โรงไฟฟ้าที่ใช้กังหันก๊าซหนัก 7HA.03 แบบ "two-tow" สามารถผลิตไฟฟ้าได้สูงสุด 1,282 เมกะวัตต์

ในปัจจุบัน อุณหภูมิทางเข้าของกังหันแก๊สสำหรับงานหนักที่ล้ำสมัยที่สุดในโลกสูงถึง 1,600 ° C [11] ผู้เชี่ยวชาญบางคนได้ทำนายว่าอุณหภูมิทางเข้าสูงสุดของกังหันแก๊สในอนาคตสามารถถึง 1,700 ℃ และประสิทธิภาพของการทำงานแบบไซเคิลเดียวและการทำงานแบบผสมสามารถถึง 44% ~ 45% และ 65% ตามลำดับ [10]

สรุปได้ว่า แม้ว่าระดับเทคโนโลยีของกังหันแก๊ซหนักในประเทศจีนจะมีความก้าวหน้าอย่างมากเมื่อเทียบกับอดีต แต่ยังคงมีช่องว่างที่ใหญ่ระหว่างระดับเทคโนโลยีการผลิตและการบำรุงรักษาเมื่อเปรียบเทียบกับประเทศพัฒนาแล้ว ดังที่แสดงในตารางที่ 1 เนื่องจากสิ่งนี้ ผู้ผลิตและนักวิจัยภายในประเทศควรทำความเข้าใจอย่างชัดเจนเกี่ยวกับสถานะของการพัฒนากังหันแก๊ซหนักของประเทศจีน เพิ่มความสำคัญในการวิจัยและพัฒนากังหันแก๊ซหนัก และในขณะเดียวกัน ก็ได้รับการสนับสนุนจากนโยบายของรัฐบาล โดยเพิ่มการลงทุนทางเงินในงานวิจัยเทคโนโลยีกังหันแก๊ซหนักอย่างต่อเนื่อง มุ่งเน้นใช้ข้อได้เปรียบทุกด้านเพื่อพัฒนาเต็มรูปแบบของกังหันแก๊ซหนัก พยายามลดช่องว่างระหว่างระดับเทคโนโลยีกังหันแก๊ซหนักของประเทศเราและประเทศพัฒนาแล้วอื่นๆ ดังนั้น ระดับเทคโนโลยีของกังหันแก๊ซหนักในประเทศจีนยังคงมีพื้นที่สำหรับการพัฒนามหาศาล และแนวโน้มการพัฒนาในอนาคตจะไปในทิศทางหลักสี่ประการ คือ พารามิเตอร์สูง ประสิทธิภาพสูง การปล่อยมลพิษต่ำ และขนาดใหญ่ [12]

ข่าวร้อน

ข่าวร้อน2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

ทีมขายมืออาชีพของเราพร้อมรอให้คำปรึกษากับคุณ