Inom tung industris område är den vanligare värme-kraft omvandlings typ av kraftgenererande utrustning - tung gas turbine, på grund av dess små yta, kort cykel, hög effektivitet, mindre förurening och andra egenskaper används vid flera tillfällen i elnätets spetslast, energiutvinning och transport, havsgenerering, avancerade skeppsdrift, rymd- och flygteknik och andra områden, och kallas "industriell perla". I viss mening är det övergripande utvecklingsnivån av det nationella tillverkningsnäret nära relaterat till forsknings- och utvecklingsnivån av tyngre gasturbin.

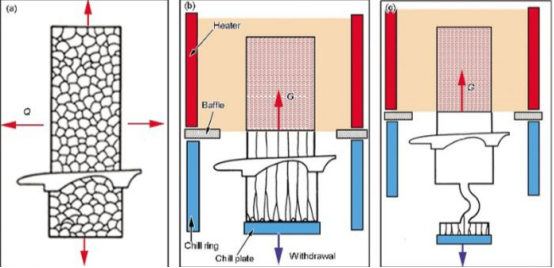

I year 1939 producerade det schweiziska företaget BBC världens första högpresterande gasdymningsmotor för elproduktion, vilket markerade början på den snabba utvecklingen av högpresterande gasdymningsmotorer runt om i världen. Under de senaste åren har efterfrågan på energibesparing och miljöskydd ökat, och prestationsekonomiska kraven på högpresterande gasdymningsmotorer har också förbättrats, med målet att uppnå hög effektivitet och låga utsläpp [1]. Det finns två huvudsakliga faktorer som påverkar effektiviteten hos gasdymningsmotorer: en är dymningsinträttemperatur, och den andra är kompressors kompressionskvot. Däribland är det mer kritiska hur man kan höja dymningsinträttemperaturen [2]. Därför, som är kärnkomponenterna i gasdymningsmotorer, beror förbättringar av dymningsinträttemperaturen främst på tre punkter, nämligen högtemperatursmotormaterial, avancerad kölingsteknik och termisk barriärbeläggningsteknik.

Under de senaste åren har tekniken för riktade kristaller och enskristaller av superlegeringar, termiska barriärbeläggningar och gasfilmkyling utvecklats kraftigt [3]. En mängd studier har visat att användandet av en designad kylningsstruktur kan sänka ytemperaturen på heta komponenter (turbinblad, förgasare etc.) med cirka 500 ° C, men det räcker fortfarande inte för att uppfylla kraven. Dock, för att fortsätta förbättra kylvärmetekniken, är de kylstrukturer som forskarna har utformat och tillverkat inte bara väldigt komplexa, utan också svåra att bearbeta. Dessutom har många superlegeringar som används för att tillverka tunga gasturbinblad nått sina gränstemperaturer, medan keramiska matriskompositer med bättre vedertålamhet ännu inte har mognat tillräckligt för tillämpning [4]. I kontrast, har termisk barriärbeläggningsteknik en lägre kostnad och utmärkt värmoinsulation. Studier har visat att den termiska barriärbeläggningen av 100 ~ 500 μ m avlagras på turbinbladsytan med hjälp av termisk sprutteknik, vilket kan förhindra direktkontakten mellan högtemperaturgasen och turbinbladen i den tunge gasdiesel, och minska yttemperaturen med cirka 100 ~ 300 ℃ , så att den tunge gasdieseln kan sättas i drift säkert [5-6].

Därför, genom att ta hänsyn till olika faktorer, är den enda praktiska och effektiva metoden för att uppnå hög effektivitet, låga utsläpp och lång livslängd för tunga gasdriftade turbiner termiskt barriersprutningsteknik. Denna teknik används allmänt i de varma delarna av komponenterna i gasdriftade turbiner och flygmotorer. Till exempel sprutkas en termisk barrierskikt på ytan av en turbinblad för att skilja det från högtemperaturgasen, vilket minskar bladets yttemperatur, förlänger bladets livslängd och gör det möjligt att arbeta vid högre temperatur, därmed förbättra effektiviteten hos gasdriftad turbin. Sedan dess utveckling på 1940- och 1950-talen har termisk barriersprutning lockat stor uppmärksamhet och blivit kraftigt främjad och utvecklad av många forskningsinstitut och sprutningsföretag runt om i världen, och efterfrågan på termisk barriersprutningsteknik inom modern industri blir allt mer brådskande. Därför har studiet av termisk barriersprutning för gasdriftade turbiner stor praktisk och strategisk betydelse.

Under de senaste åren är den mest använda beläggningsmaterialen för tunga gasdriftade turbiner fortfarande yttriumstabiliserad zirkonia (6-8YSZ) med en viktandel på 6 wt.% ~ 8 wt.%, men YSZ-beläggningen är inte bara benägen till fasomvandling och sintering, utan också benägen att lida av saltkorrosion vid temperaturer över 1 200 ℃ . Det vill säga CMAS-korrosion (CaO-MgO-Al2O3-SiO2 och andra silikatämnen) och termisk korrosion. För att göra beläggningen fungerande vid temperaturer över 1 200 ℃ i lång tid har forskare gjort många ansträngningar, inklusive att hitta och utveckla nya vedermotsbarrierlackeringar, förbättra tillverkningsprocessen av vedermotsbarrierlackeringar och reglera strukturen på lackeringen. Därför, på basis av att diskutera tillståndet och utvecklingsriktningen för tunga gasdrivna turbiner och systemets struktur, material och tillverkningsmetoder för vedermotsbarrierlackeringar, sammanfattar denna artikel forskningsstatusen av vedermotsbarrierlackeringar mot CMAS-korrosion och andra nyckelegenskaper hos gasdrivna turbiner, vilket ger en referens för forskning om vedermotsbarrierlackeringar mot CMAS-korrosion.

Eftersom världens första gasturbin kom ut år 1920, har gasturbiner börjat utvecklas snabbt inom industrifältet. I nyligen tid fortsätter skalan av den globala marknaden för tunga gasturbiner att växa, länder betalar mer uppmärksamhet till forskning och utveckling av tunga gasturbiner och fortsätter att öka kapital- och arbetskraftsinvesteringar, och teknologinivån för tunga gasturbiner har konstant förbättrats. Teknologinivån för tunga gasturbiner bestäms av turbinindgångstemperaturen, vilket kan delas in i E, F och H-klasser enligt temperaturintervallet [7]. Av dessa är effekten för klass E 100 ~ 200 MW, effekten för klass F 200 ~ 300 MW, och effekten för klass H mer än 300 MW.

1.1 Nuvarande tillstånd av inhemsk högpresterande gasturbin

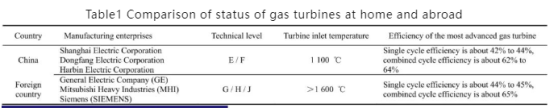

Under 1950-talet behövde Kinas tunnbandsgasturbiner introduceras av utländska företag [General Electric (GE), Tysklands Siemens (Siemens), Japans Mitsubishi Heavy Industries (MHI)], och sedan oberoende utformas, utvecklas och tillverkas. I detta skede har tunnbandsgasturbinstekniken i vårt land utvecklats snabbt. Under 1980-talet inträffade ett allvarligt problem med brist på olja och gas i Kina, och utvecklingen av tunnbandsgasturbinstekniken tvingades in i en nedgångstillstånd. Tills 2002, när gasen transporterades från väst till öst och utvecklingen och introduktionen av naturgas i vårt land hade löst problemet med olja och gas, har tunnbandsgasturbinerna i vårt land slutligen inlet en ny utvecklingsfas [8]. För närvarande beror Kinas tillverkning av tunnbandsgasturbiner huvudsakligen på företagen Shanghai Electric, Dongfang Electric, Harbin Electric och andra.

År 2012, inom de "863" stora projekt i energiområdet, lyckades den tunga gasdåmsen R0110 som utvecklats av Shenyang Leing Company och viktiga universitet i Kina att slutföra den 72-timmars belastningstestdriften. Detta markerar framgången med produktionen av den första tunga gasdåmsen med egen immaterialrätt, med en basbelastning på 114,5 MW och en termisk effektivitet på 36%. Sedan dess har Kina blivit det femte landet i världen som har förmågan att oberoende forskas och utvecklas till tunga gasdåmsor. År 2014 köpte Shanghai Electric en andel av Ansaldo i Italien, vilket bröt den utländska monopolpositionen på gasdåmsindustrin och gjorde att Kina preliminärt kunde realisera lokaliseringen av E/F-klass tunga gasdåmsor. År 2019 ledde China Re-Combustion ett samarbete mellan flera institutioner som framgångsrikt tillverkade den första fasens rörliga blad, den första fasens statiska blad och brännkammaren för en F-klass 300 MW gasdåmsa, vilket visar att Kina nu kan preliminärt tillverka de hetaste komponenterna i tunga gasdåmsor; Samma år utvecklade Shanghai Electric och Ansaldo framgångsrikt en H-klass tung gasdåms GT36, vilket blev den första H-klass tunga gasdåmsen som utvecklades i vårt land. År 2020, inom ramen för "973"-projektet, lyckades den första F-klass 50 MW tunga gasdåmsen (kallad G50) som oberoende utvecklats av China Dongfang Electric och Xi'an Jiaotong University att slutföra den fullständiga belastningsstabil testdriften [9], vilket indikerar att Kina nu preliminärt kan oberoende utveckla F-klass tunga gasdåmsor. I juni 2022 bidrog Jiangsu Yonghan till utvecklingen av 300 MW tunga gasdåmsbladen efter en preliminär framgång i testningen, vilket markerar ytterligare framgång i Kinas forskning och utveckling av 300 MW tunga gasdåmsor. Trots att teknologin för tunga gasdåmsor i Kina snabbt förbättras är E/F-klass gasdåmsor fortfarande dominerande på den inhemsk marknaden. Den mest avancerade enskildcykel-effektiviteten hos tunga gasdåmsor på den inhemsk marknaden är 42% till 44%, och den kombinerade cykelns effektivitet är 62% till 64% [10].

Trots den snabba utvecklingen av global vetenskap och teknik samt ekonomi under de senaste åren har teknologinivån för tunga gasodlare långsamt förbättrats, men en stor del av världsmarknaden för tunga gasodlare är fortfarande indelad mellan USA:s GE, Japan:MHI, Frankrike:Alstom och Tyskland:Siemens. Med utvecklingen av industritekniken har tekniken för tunga gasodlare blivit mer matures, och fokuset för forskning och utveckling har alltmer skiftat från luftfarts-gasodlarnas område till det av tunga gasodlare, och E, F, G, H, J-klassiga gasodlare har utvecklats.

För närvarande är många av Japans Mitsubishi-produkter populära på den tunga gasturbinmarknaden. Bland dessa kallas Mitsubishi Heavy Industries JAC-typ gasturbin för världens mest effektiva gasturbin, och dess kombinerade cykel-effektivitet kan uppnå 64% eller högre. M701J-gasturbinen, världens mest termiskt effektiva gasturbin för elproduktion, har en enkelcirkel-effekt på 470 MW och en kombinerad cirkel-effekt på 680 MW. Dessutom har M501J-gasturbinen fortfarande 55% termisk effektivitet vid 50% belastning, och dess prestationer är mycket utmärkta.

Den 50 HZ SGT5-9 000HL-klassen tunga gasdåken, utvecklad och tillverkad av Siemens i Tyskland, är den mest kraftfulla tunga gasdåken i världen med högst effektutbyte för en enskild enhet. Den tunge gasdåken kan producera upp till 840 MW el i kombinerat cykel-läge, och dess effektivitet i kombinerad cykel når också 63%, men det är inte den mest effektiva gasdåken i kombinerat cykel.

I oktober 2019 lanserade GE den 7HA.03 heavy-duty gasdriven motorn, som har en maximal kombinerad cykelutmatningskraft något lägre än Siemens' SGT5-9000HL-klass heavy-duty gasdriven motor, vilket når 821 MW, men dess maximala effektivitet för kombinerad cykel uppskattas vara så hög som 63,9%. År 2022 sattes 7HA.03-gasmotorn i kommersiell drift för första gången, med en effektivitet för kombinerad cykel av mer än 64% och belastningsväxlingshastighet på upp till 75 MW/min. Den 7HA.03-gasmotorn kan minska utsläppen med 70%. För att ytterligare minska kolhydratutsläppen från gaseldrivna kraftverk stöder GEs 7HA.03-gasmotor förbränning av 50% volymsvis hydrogen och har en nettoutmätning på 430 MW i enkelcykel. En "en-till" 7HA.03 heavy-duty gasdriven kraftstation kan leverera upp till 640 MW i elproduktion, medan en "två-till" 7HA.03 heavy-duty gasdriven kraftstation kan leverera upp till 1 282 MW i elproduktion.

Idag är inlettemperaturerna för världens mest avancerade tunga gasångormar så höga som 1 600 ° C [11]. Några experter har förutspått att den maximala inlettemperaturerna för gasångormar i framtiden kan nå 1 700 ℃ , och effektiviteten för enkla cyklar och kombinerade cyklar kan uppnå 44% ~ 45% och 65% respektive [10].

Sammanfattningsvis har teknisk nivån av tunga gasodlare i Kina gjort stora framsteg jämfört med tidigare, men det finns fortfarande en stor skillnad i tillverknings- och underhållsnivå jämfört med utvecklade länder, som visas i tabell 1. På grund av detta bör inhemsk producenter och forskare först och främst tydligt förstå utvecklingsstatusen av Kinas tunga gasodlar, höja betydelsen av forskning och utveckling av tunga gasodlar, samtidigt som de får nationell politisk stöd, fortsätta att öka kapitalinvesteringarna i teknisk forskning kring tunga gasodlar, fokusera på fördelarna hos alla parter för fullständig utveckling av tunga gasodlar. Försök att minska skillnaden mellan Kinas teknologinivå av tunga gasodlar och andra utvecklade länder. Därför har den tekniska nivån av tunga gasodlar i Kina fortfarande ett stort utvecklingsutrymme, och dess framtida utvecklingstrend är huvudsakligen riktad mot dessa fyra aspekter, nämligen höga parametrar, hög prestanda, låg förorening och storskalighet [12].

Heta Nyheter

Heta Nyheter2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Vårt professionella säljteam väntar på din konsultation.