Двигатель самолета является "сердцем" летательного аппарата и также известен как "корона промышленности". Его производство объединяет множество передовых технологий современной промышленности, включая материалы, механическую обработку, термодинамику и другие области. По мере того как страны предъявляют все более высокие требования к характеристикам двигателей, новые конструкции, технологии и процессы в разработке и применении продолжают бросать вызов пикам современной промышленности. Одним из важных факторов повышения удельной тяги авиадвигателей является интегральное лопастное дисковое устройство.

До появления интегрального лопастного диска роторные лопасти двигателя требовалось соединять с диском через шипы, пазы и блокирующие устройства, но эта конструкция постепенно перестала удовлетворять потребностям высокопроизводительных авиадвигателей. Интегральный лопастной диск, который объединяет роторные лопасти двигателя и диск, был разработан и теперь стал неотъемлемой конструкцией для двигателей с высоким отношением тяги к массе. Он получил широкое распространение в военных и гражданских авиадвигателях и имеет следующие преимущества.

1.Потеря веса :Так как обод диска не нуждается в обработке для установки шипов и пазов для монтажа лопастей, радиальный размер обода может быть значительно уменьшен, что значительно снижает массу ротора.

2.Сокращает количество деталей :Помимо того, что диск колеса и лопатки интегрированы, сокращение устройств блокировки также является важной причиной. Двигатели самолетов имеют крайне строгие требования к надежности, и упрощенная конструкция ротора играет большую роль в повышении надежности.

3.Снижение потерь воздушного потока :Устраняется потеря отрыва, вызванная зазором в традиционном методе соединения, повышается КПД двигателя и увеличивается тяга.

Получить легкий диск с лопастями, который снижает вес и увеличивает тягу, не так просто. С одной стороны, такие диски обычно изготавливаются из труднообрабатываемых материалов, таких как титановые сплавы и высокотемпературные сплавы; с другой стороны, их лопатки тонкие, а форма сложная, что предъявляет чрезвычайно высокие требования к технологиям производства. Кроме того, при повреждении роторных лопаток их нельзя заменить по отдельности, что может привести к списанию диска с лопастями, а технология ремонта — это другая проблема.

На данный момент существует три основные технологии для производства интегральных лопаток.

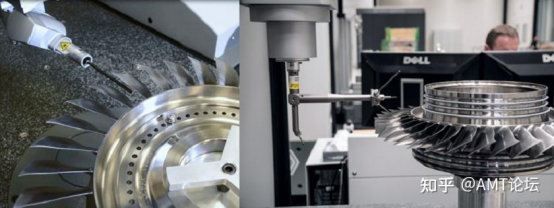

Пятиосевая фрезеровка с ЧПУ широко применяется в производстве дисков с лопастями благодаря преимуществам быстрой реакции, высокой надежности, хорошей обрабатывающей гибкости и короткому циклу подготовки производства. Основные методы фрезерования включают фасонное фрезерование, погружное фрезерование и циклоидальное фрезерование. Ключевые факторы для успешного производства дисков с лопастями включают:

Пятикоординатные станки с хорошими динамическими характеристиками

Оптимизированное профессиональное программное обеспечение CAM

Инструменты и знания, специализирующиеся на обработке титановых сплавов/высокотемпературных сплавов

Электрохимическая обработка является отличным методом для обработки каналов интегральных дисков лопаток авиадвигателей. В электрохимической обработке существует несколько технологий обработки, включая электролитическое сверление, контурную электролитическую обработку и числовое программное управление при электролитической обработке.

Так как электрохимическая обработка в основном использует свойство растворения металла на аноде в электролите, при применении технологии электрохимической обработки катодная часть не повреждается, и деталь не подвергается влиянию результирующей силы или тепла обработки во время machining, что снижает остаточные напряжения в интегральном лопастном канале авиадвигателя после обработки.

Кроме того, по сравнению с пятиосевым фрезерованием, рабочее время электрохимической обработки значительно сокращается, и её можно использовать на этапах грубой обработки, полуглубокой обработки и доводки. После обработки нет необходимости в ручной полировке. Следовательно, это одно из важных направлений развития обработки интегрального лопастного канала авиадвигателя.

Лопасти обрабатываются отдельно, а затем свариваются с диском лопатки с помощью электронно-лучевой сварки, линейной трения сварки или вакуумной твердотельной диффузионной сварки. Преимущество заключается в том, что это можно использовать для производства интегральных лопастных дисков с неоднородными материалами лопасти и диска.

Процесс сварки предъявляет высокие требования к качеству сварки лопастей, что напрямую влияет на производительность и надежность общего лопастного диска авиадвигателя. Кроме того, так как фактические формы лопастей, используемых в сварном лопастном диске, не одинаковы, позиции лопастей после сварки также не совпадают из-за ограничений точности сварки, и требуется адаптивная технология обработки для выполнения персонализированного точного ЧПУ фрезерования каждой лопасти.

Кроме того, сварка является очень важной технологией в ремонте интегральных лопаток. Среди них, линейная трениесварка, как технология твердой фазы, обладает высоким качеством сварного соединения и хорошей воспроизводимостью. Это одна из наиболее надежных и заслуживающих доверия технологий сварки для соединения роторных компонентов авиадвигателей с высоким отношением тяги к массе.

1. Двигатель EJ200

Двигатель EJ200 имеет всего три ступени вентилятора и пять ступеней высокооборотистого компрессора. Отдельные лопатки привариваются к диску электронно-лучевой сваркой, образуя интегральный диск лопастей, который используется на третьей ступени вентилятора и первой ступени высокооборотистого компрессора. Интегральный диск лопастей не сваривается вместе с роторами других ступеней для формирования многоступенчатого интегрального ротора, а соединяется короткими болтами. В общем, это ранняя стадия применения интегральных дисков лопастей.

2. Турбореактивный двигатель F414

В турбореактивном двигателе F414 на 2-м и 3-м этапах трехступенчатого вентилятора и первых трех этапах семиступенчатого высоконапорного компрессора используются интегральные лопатки, которые обрабатываются электрохимическими методами. GE также разработала жизнеспособный метод ремонта. На этой основе интегральные лопатки 2-го и 3-го этапов вентилятора свариваются вместе для формирования интегрального ротора, а также свариваются 1-й и 2-й этапы компрессора, что еще больше снижает вес ротора и повышает долговечность двигателя.

По сравнению с EJ200, F414 сделал большой шаг вперед в применении интегральных лопаток.

3. Двигатель F119-PW-100

Трехступенчатый вентилятор и шестиступенчатый высоконапорный компрессор полностью используют интегральные лопатки, а лопатки первого этапа вентилятора являются полыми. Полые лопатки свариваются с дисковым колесом через линейную трениесварку для формирования интегральной лопатки, что уменьшает вес ротора этого этапа на 32 кг.

4. Двигатель BR715

В крупных гражданских двигателях также используется интегральный лопастной диск. Двигатель BR715 использует пятиосную технологию обработки фрезерованием CNC для изготовления интегрального лопастного диска, который применяется на компрессоре второго этапа надува после вентилятора. Передние и задние интегральные лопастные диски свариваются вместе, образуя единый ротор. Он используется на Boeing 717.

Горячие новости

Горячие новости2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Наша профессиональная команда по продажам ждет вашей консультации.