В области тяжелой промышленности более распространенным типом оборудования для преобразования тепловой энергии в электрическую - является тяжелая газовая турбина. Благодаря небольшой площади занимаемого пространства, короткому циклу, высокой эффективности, меньшему загрязнению окружающей среды и другим характеристикам, она широко применяется в пиковой нагрузке электросетей, добыче и передаче энергии, морской генерации электроэнергии, передовых судовых энергосистемах, аэрокосмической отрасли и других областях, получив название «индустриальный жемчуг». В определенном смысле общий уровень развития национальной промышленности тесно связан с уровнем исследований и разработок тяжелых газовых турбин.

В 1939 году швейцарская компания BBC произвела первый в мире тяжелый газотурбинный двигатель для выработки электроэнергии, что положило начало быстрому развитию тяжелых газотурбинных двигателей по всему миру. В последние годы растет потребность в энергосбережении и охране окружающей среды, и требования к характеристикам тяжелых газотурбинных двигателей также повышаются, направленные на достижение высокой эффективности и низких выбросов [1]. Существует два основных фактора, влияющих на эффективность газовых турбин: один — температура подвода воздуха в турбину, другой — коэффициент сжатия компрессора. При этом более критическим является вопрос о том, как повысить температуру подвода воздуха в турбину [2]. Таким образом, лопатки турбины, как ключевые компоненты газовых турбин, увеличивают температуру подвода воздуха в основном за счет трех аспектов: устойчивых к высоким температурам металлических материалов, передовых технологий охлаждения и технологии термобарьерного покрытия.

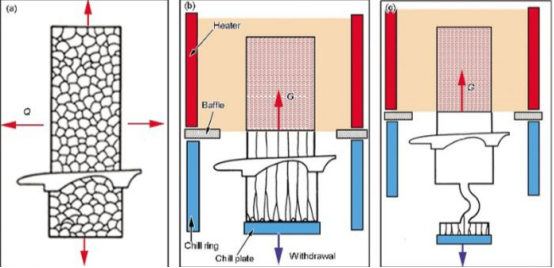

В последние годы интенсивно развивается технология формирования定向 кристаллов/одиночных кристаллов из супeralloys, технология термобарьерного покрытия и технология газовой пленочной закалки [3]. Большое количество исследований показало, что использование специально разработанной охлаждающей структуры может снизить температуру поверхности горячих частей (турбинных лопастей, камеры сгорания и т.д.) примерно на 500 ° C, но этого все еще недостаточно для соответствия требованиям. Однако, для дальнейшего улучшения технологии охлаждения турбин конструкции, разработанные и изготовленные исследователями, не только очень сложны, но и труднообработаемы. Кроме того, многие сверхлегкоплавкие сплавы, используемые для изготовления лопастей газовой турбины промышленного назначения, достигли своих предельных температур, в то время как керамические композитные материалы с лучшей теплостойкостью еще не готовы к применению [4]. В сравнении технология термобарьерного покрытия имеет более низкую стоимость и отличные теплоизоляционные свойства. Исследования показали, что термобарьерное покрытие толщиной 100 ~ 500 μ м наносится на поверхность лопасти турбины с помощью технологии термического напыления, что позволяет избежать прямого контакта высокотемпературных газов с лопастью турбины промышленного назначения и снижает температуру поверхности примерно на 100 ~ 300 ℃, чтобы промышленная газовая турбина могла быть безопасно введена в эксплуатацию [5-6].

Таким образом, учитывая различные факторы, единственным切实可行 и эффективным методом для достижения высокой эффективности, низких выбросов и длительного срока службы тяжелых газовых турбин является технология теплозащитного покрытия. Эта технология широко применяется в горячих компонентах газовых турбин и авиадвигателей. Например, на поверхность лопасти турбины наносится теплозащитное покрытие, чтобы отделить её от высокотемпературных газов, снизить температуру поверхности лопасти, увеличить её срок службы и позволить работать при более высоких температурах, что повышает эффективность газовой турбины. С момента развития в конце 1940-х и начале 1950-х годов технология теплозащитного покрытия привлекла большое внимание и активно продвигалась и развивалась многими научно-исследовательскими учреждениями и производителями покрытий по всему миру, а спрос на технологию теплозащитного покрытия в современной промышленности становится всё более неотложным. Таким образом, исследование теплозащитного покрытия для газовых турбин имеет большое практическое и стратегическое значение.

В последние годы наиболее широко используемым покрытием для тяжелых газовых турбин остается цирконий, стабилизированный иттрием (6-8YSZ) с массовой долей 6 wt.% ~ 8 wt.%, но покрытие YSZ подвержено не только фазовым превращениям и спеканию, но также коррозии расплавленными солями при температурах выше 1200 ℃. То есть коррозии CMAS (CaO-MgO-Al2O3-SiO2 и другие силикатные вещества) и термической коррозии. Чтобы заставить покрытие работать при температурах выше 1200 ℃ долгое время исследователи прилагали много усилий, включая поиск и разработку новых тепловых барьерных покрытий, улучшение процесса подготовки тепловых барьерных покрытий и регулирование структуры покрытия. Таким образом, на основе обсуждения текущего состояния тяжелых газовых турбин и системной структуры, материалов и методов нанесения тепловых барьерных покрытий, в данной статье подводятся итоги по изучению состояния газотурбинных тепловых барьерных покрытий против коррозии CMAS и других ключевых свойств, предоставляя ссылку для исследований тепловых барьерных покрытий против коррозии CMAS.

С момента появления первого газотурбинного двигателя в мире в 1920 году, газотурбины начали быстро развиваться в промышленной сфере. В последние годы масштаб мирового рынка тяжелых газотурбин продолжает расти, страны уделяют больше внимания исследованию и разработке тяжелых газотурбин, постоянно увеличивая финансовые и человеческие ресурсы, а технический уровень тяжелых газотурбин непрерывно совершенствуется. Технический уровень тяжелых газотурбин определяется температурой входа в турбину, которая может быть разделена на классы E, F и H в зависимости от температурного диапазона [7]. Среди них мощность класса E составляет 100 ~ 200 МВт, мощность класса F — 200 ~ 300 МВт, а мощность класса H превышает 300 МВт.

1.1 Современное состояние отечественных тяжелых газотурбин

В 1950-х годах тяжелые газовые турбины Китая необходимо было вводить через иностранные компании [General Electric (GE), немецкая Siemens (Siemens), японская Mitsubishi Heavy Industries (MHI)], а затемIndependently проектировать, разрабатывать и производить. На этом этапе технология тяжелых газовых турбин нашей страны быстро развивалась. В 1980-х годах в Китае возникла острая проблема нехватки нефти и газа, и развитие технологии тяжелых газовых турбин было вынуждено войти в фазу спада. Только в 2002 году, с передачей газа с запада на восток и развитием и введением природного газа в нашей стране, проблема нефти и газа была решена, и тяжелые газовые турбины в нашей стране наконец начали новый этап развития [8]. На данный момент производство тяжелых газовых турбин в Китае в основном зависит от компаний Shanghai Electric, Dongfang Electric, Harbin Electric и других предприятий.

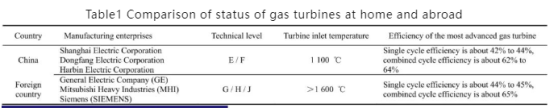

В 2012 году, в рамках крупных проектов программы "863" в области энергетики, тяжелая газовая турбина R0110, разработанная компанией Shenyang Leing и ведущими университетами Китая, успешно прошла 72-часовое испытание под нагрузкой. Это означает успешное производство первой тяжелой газовой турбины с независимыми правами интеллектуальной собственности, мощностью базовой нагрузки 114,5 МВт и тепловой эффективностью 36%. С тех пор Китай стал пятым государством в мире, обладающим способностью к самостоятельной разработке тяжелых газовых турбин. В 2014 году компания Shanghai Electric приобрела долю в компании Ansaldo из Италии, что привело к нарушению иностранного монополизма в газотурбинной промышленности и частичной локализации производства газовых турбин класса E/F. В 2019 году, под руководством China Re-Combustion, совместные усилия нескольких организаций успешно создали первый движущийся лопаточный диск, статический лопаточный диск первого этапа и камеру сгорания газовой турбины мощностью 300 МВт класса F, что указывает на то, что Китай может начать производство горячих компонентов тяжелых газовых турбин. В том же году Shanghai Electric и Ansaldo успешно разработали тяжелую газовую турбину класса H GT36, что стало первым случаем разработки тяжелой газовой турбины класса H в нашей стране. В 2020 году, в рамках проекта "973", первая независимо разработанная газовая турбина класса F мощностью 50 МВт (названная G50) компанией China Dongfang Electric и Университетом Сианьского технологического института успешно завершила полную нагрузочную стабильную проверку [9], что указывает на возможность начального независимого развития газовых турбин класса F. В июне 2022 года компания Jiangsu Yonghan приняла участие в разработке лопастей турбины мощностью 300 МВт после первоначальных успешных испытаний, что отмечает дальнейший успех в разработке газовых турбин мощностью 300 МВт в Китае. Однако, несмотря на быстрое развитие технологии тяжелых газовых турбин в Китае, турбины класса E/F по-прежнему доминируют на внутреннем рынке газовых турбин. Среди них, одноступенчатая эффективность самых передовых тяжелых газовых турбин на внутреннем рынке составляет 42%–44%, а эффективность комбинированного цикла — 62%–64%[10].

Несмотря на быстрое развитие мировой науки и технологий и экономики в последние годы, технический уровень тяжелых газовых турбин постепенно улучшается, но значительная часть мирового рынка тяжелых газовых турбин все еще разделена между американскими компаниями GE, японской MHI, французской Alstom и немецкой Siemens. С развитием промышленных технологий технология тяжелых газовых турбин стала более зрелой, а фокус исследований и разработок постепенно сместился с области авиационных газовых турбин в область тяжелых газовых турбин, были разработаны газовые турбины классов E, F, G, H, J.

На данный момент, на рынке тяжелых газовых турбин продукция японской Mitsubishi пользуется большой популярностью. Среди них, газовая турбина типа JAC, производимая компанией Mitsubishi Heavy Industries, считается самой эффективной газовой турбиной в мире, а её КПД при комбинированном цикле может достигать 64% и даже выше. Газотурбинный двигатель M701J, обладающий наибольшей тепловой эффективностью среди газовых турбин для производства электроэнергии в мире, имеет мощность простого цикла 470 МВт и мощность комбинированного цикла 680 МВт. Кроме того, газовая турбина M501J сохраняет тепловую эффективность на уровне 55% при нагрузке 50%, и её характеристики очень выдающиеся.

Тяжелая газовая турбина класса SGT5-9 000HL, разработанная и изготовленная компанией Siemens из Германии, является самой мощной тяжелой газовой турбиной в мире с наибольшей выходной мощностью единичной установки. В режиме комбинированного цикла эта тяжелая газовая турбина может производить до 840 МВт электроэнергии, а КПД её в комбинированном цикле достигает 63%, однако это не самая эффективная газовая турбина в комбинированном цикле.

В октябре 2019 года GE запустил тяжеловесную газовую турбину 7HA.03, которая имеет максимальную выходную мощность в составе комбинированного цикла, немного меньшую, чем у тяжелой газовой турбины класса SGT5-9000HL компании Siemens, достигая 821 МВт, но её эффективность комбинированного цикла оценивается на уровне 63,9%. В 2022 году газовая турбина 7HA.03 была впервые введена в коммерческую эксплуатацию с эффективностью производства электроэнергии в комбинированном цикле более 64% и скоростью роста нагрузки до 75 МВт/мин. Газовая турбина 7HA.03 может сократить выбросы на 70%. Для дальнейшего снижения углеродных выбросов от газовых электростанций газовая турбина 7HA.03 компании GE в настоящее время поддерживает сжигание 50% водорода по объему и имеет чистую выходную мощность 430 МВт в односхемном режиме. Электростанция с тяжелой газовой турбиной 7HA.03 в "одноочередном" режиме может обеспечивать выработку электроэнергии до 640 МВт, а электростанция с тяжелой газовой турбиной 7HA.03 в "двуочередном" режиме может обеспечивать выработку электроэнергии до 1282 МВт.

Сегодня, температура подачи воздуха в самые передовые тяжелые газовые турбины достигает 1600 ° C [11]. Некоторые специалисты предсказывают, что максимальная температура подачи воздуха в газовых турбинах в будущем может достичь 1700 ℃, а эффективность одноступенчатого и двуступенчатого циклов может составить 44% ~ 45% и 65% соответственно [10].

Подводя итог, хотя технический уровень тяжелых газовых турбин в Китае значительно продвинулся по сравнению с прошлым, все еще существует большой разрыв в уровне технологий производства и обслуживания по сравнению с развитыми странами, как показано в таблице 1. Из-за этого китайским производителям и исследователям, прежде всего, необходимо четко понимать состояние развития тяжелых газовых турбин в Китае, повысить значимость исследований и разработок в области тяжелых газовых турбин, при этом с поддержкой государственной политики продолжать увеличивать финансовые вложения в исследования технологий тяжелых газовых турбин, сосредоточив усилия всех сторон для полномасштабного развития тяжелых газовых турбин. Стремиться сократить разрыв между уровнем технологии тяжелых газовых турбин нашей страны и других развитых стран. Таким образом, технический уровень тяжелых газовых турбин в Китае все еще имеет огромный потенциал для развития, а основные направления будущего развития будут следующими четырьмя аспектами: высокие параметры, высокая эффективность, низкое загрязнение и крупномасштабность [12].

Горячие новости

Горячие новости2025-12-31

2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

Наша профессиональная команда продаж ожидает вашего обращения.