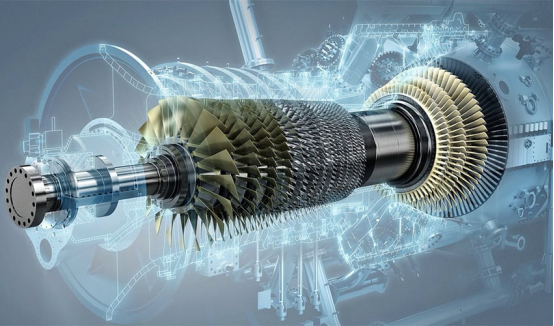

Наиболее распространенные модели термостатических лезвий Udimet для ковки включают Udimet 500, Udimet 520, Udimet 188 и Udimet 720. При ковке турбинных лопаток мы используем материал Udimet 720. Лопасти Udimet 720 — это высококачественные кованные изделия, выпущенные нами, которые производятся в условиях постоянной температуры и высокотемпературной среды. В этом процессе турбинные лопатки улучшают свою микроструктуру, а стабильная температура помогает получить равномерную и мелкозернистую микроструктуру. Механические свойства, такие как прочность, вязкость и ресурс до усталостного разрушения кованных лопаток, улучшаются.

Наша изотермическая ковка может производить Udimet 500, Udimet 520, Udimet 188 и Udimet 720, а также другие продукты изотермической ковки, обладая богатым опытом производства и зрелыми технологиями. Udimet 720 является никелевым высокотемпературным сплавом с отличными механическими свойствами и сопротивлением окислению и коррозии. Он хорошо проявляет себя в условиях высоких температур и напряжений, поэтому широко применяется в авиакосмической промышленности, особенно в ключевых компонентах турбинных двигателей, таких как лопатки турбины, диски и валы.

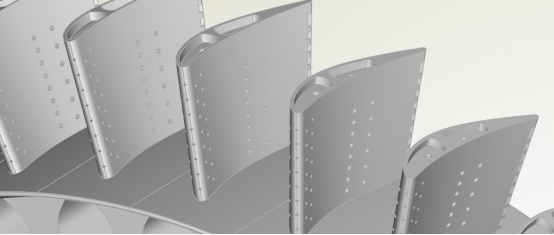

Термопластика является сложным технологическим процессом, специально разработанным для производства высокопроизводительных турбинных лопаток из супeralloys. Этот передовой метод включает точное управление температурой и скоростью деформации для оптимизации микроструктуры материала, что обеспечивает превосходные механические свойства и увеличенный срок службы при экстремальных условиях эксплуатации. Благодаря тщательному контролю термического режима во время ковки производители могут получить равномерные зерновые структуры и снизить внутренние напряжения, что критически важно для компонентов, которые должны выдерживать высокие температуры, давления и скорости вращения. Результатом является высокоэффективная и надежная турбинная лопатка, способная соответствовать строгим требованиям современных авиакосмической и энергетической промышленности.

1. Отпускная обработка: отпускная обработка материалов супeralloy для достижения лучших показателей обрабатываемости.

2. Предварительный нагрев: Материал предварительно нагревается электрической печью, при этом необходимо обеспечить равномерный нагрев для снижения интенсивности обработки.

3. Обработка поверхности и нанесение смазки: Обработка поверхности материала из сплава по необходимости и нанесение стеклянной смазки методом распыления или погружения для уменьшения трения и потерь тепла во время ковки.

4. Ковка в открытой форме: обработанный материал из сверх!

Изотермическая ковка — это передовой технологический процесс, используемый для производства деталей с исключительными механическими свойствами, особенно для высокотемпературных применений, таких как лопасти турбины из сверхлегких сплавов. В отличие от традиционной ковки, где заготовка и форма могут иметь разные температуры, изотермическая ковка поддерживает постоянную, равномерную температуру как заготовки, так и формы на протяжении всего процесса. Этот контроль температуры обычно достигается с использованием нагретых форм и контролируемой атмосферы или инертного газового окружения.

Улучшенные свойства материала: Поддержание постоянной температуры позволяет более точно контролировать микроструктуру материала, что приводит к повышению прочности, пластичности и усталостного предела.

Снижение роста зерна: Контролируемая температура минимизирует чрезмерный рост зерна, который может возникать в традиционной ковке из-за температурных колебаний. Это приводит к более мелкой и равномерной зерновой структуре.

Нижние давления ковки: Изотермические условия позволяют деформировать материалы при меньших давлениях, снижая риск дефектов и улучшая общее качество откованной детали.

Улучшенная поверхность: Использование нагретых матриц и контролируемых условий часто приводит к лучшему качеству поверхности, снижая необходимость последующих операций механической обработки.

Повышенный срок службы инструмента: Работа при постоянной температуре снижает термический цикл и напряжения на матрицах, увеличивая их срок службы и снижая затраты на обслуживание.

Этот процесс особенно выгоден для производства сложных форм и тонкостенных секций, что делает его идеальным для авиакосмической промышленности, энергетики и других отраслей, где надежность и производительность имеют первостепенное значение.

1. Высокая прочность при высоких температурах: Udimet 720 является никелевым сплавом высокой температуры с высокой прочностью. Он может сохранять хорошие механические свойства в условиях высоких температур и подходит для изготовления деталей, таких как турбинные лопасти航空двигателя, работающие при высоких температурах.

2. Хорошая устойчивость к усталости и ползучести: это позволяет сохранять структурную стабильность и надежность при длительных циклических нагрузках и высоких температурах.

3. Хорошая антиокислительная и коррозионная стойкость: помогает противостоять воздействию окисления и коррозии в суровых условиях работы и увеличивать срок службы лопастей.

1. Прочность при высоких температурах

Поддерживать высокую прочность и сопротивление ползучести в условиях высоких температур.

2. Сопротивление окислению и коррозии

Отличная долговечность в условиях высокотемпературного окисления и коррозии.

3. Отличные показатели усталости

Хорошее сопротивление усталости при высокочастотной циклической нагрузке.

4. Хорошая обрабатываемость

Лопасть обладает хорошей обрабатываемостью и качеством поверхности благодаря термической ковке и последующей окончательной обработке.

Завод занимает площадь более 20 000 квадратных метров и имеет профессиональную команду исследований и разработок.

Никелевый сплав, титановый сплав, завод литья газовых турбин, авиации и атомной энергетики

Авторизованная Торговая Гарантия $1100000.00 для обеспечения качества и отправки

Мы можем производить продукты от 0,1 г до 17 000 кг, а размеры от менее 1 кубического сантиметра до более 14 кубических метров.

Можно выбрать спектрометр, рентген, КИП, испытания на растяжение и другие отчеты о тестировании

Сотрудничество более чем с 40 странами

Горячие новости

Горячие новости2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Наша профессиональная команда по продажам ждет вашей консультации.