В качестве современного ключевого энергетического оборудования, повышение эффективности газовой турбины имеет решающее значение для использования энергии и промышленного развития. Для повышения производительности газовых турбин исследователи принимают различные меры в области проектирования и выбора материалов для лопастей турбины. Оптимизируя конструкцию лопасти, выбирая новые материалы, устойчивые к высоким температурам, и покрывая поверхность лопасти высокотемпературными защитными покрытиями (например, покрытием NiCoCrAlY), можно значительно повысить рабочую эффективность газовых турбин. Эти покрытия получили признание среди учёных-материаловедов, поскольку они просты в реализации, понятны по принципу действия и эффективны.

Однако, лопатки газовой турбины, работающие длительное время в высокотемпературных условиях, сталкиваются с проблемой взаимодиффузии элементов между покрытием и основным материалом, что серьезно повлияет на эффективность покрытия. Для решения этой проблемы технология поверхностной тепловой обработки, например, нанесение высокотемпературных защитных покрытий и установка барьерных слоев диффузии, может эффективно повысить устойчивость к высоким температурам и срок службы лопастей, что улучшает эффективность работы и надежность всей газовой турбины.

Технология термальной диффузии используется в обработке высокотемпературного поверхностного модифицирования с 1988 года. Эта технология может создавать тонкий углеродизированный слой на поверхности материалов, содержащих углерод, таких как сталь, никелевый сплав, алмазный сплав и твердый сплав, значительно увеличивая твердость поверхности обрабатываемого материала. Материалы, обработанные методом термальной диффузии, имеют более высокую твердость и отличное сопротивление износу и окислению, что может значительно увеличить срок службы штамповочных форм для металла, формующих инструментов, роликовых формовочных инструментов и т.д., до 30 раз.

В производстве авиадвигателей процесс термообработки лопаток турбины играет ключевую роль в повышении производительности двигателя. Недавно представленная маскирующая паста компании Dalian Yibang специально разработана для процессов высокотемпературного диффузионного покрытия и может обеспечивать хорошую защиту в экстремальных условиях, превышающих 1000 ° °C, что значительно повышает производительность и стабильность процесса.

Высокая температурная стабильность: маскирующая глина хорошо работает в процессах диффузионного покрытия при температурах выше 1000 ° C, избегая риска размягчения традиционных материалов маскировки при высоких температурах и обеспечивая надежность покрытия.

Не требуется никелевая фольга: в отличие от традиционных методов, маскирующая глина не требует дополнительного никелевого покрытия, что упрощает операционные шаги и экономит время и затраты на материалы.

Быстрая полимеризация: при комнатной температуре маскирующая глина начинает застывать уже через 15 минут и полностью застывает за 1 час, значительно сокращая производственный цикл и делая процесс окунания и нанесения более эффективным.

Простая эксплуатация и легкое удаление: операторы могут легко удалить застывшую маскирующую глину жестким пластиковым ножом, снижая сложность процесса и требования к навыкам оператора.

Высокая производительность: маскирующая глина использует решение "сухой порошок + коробка". Одна коробка может завершить маскировку примерно 10 деталей, что значительно повышает эффективность и надежность процесса.

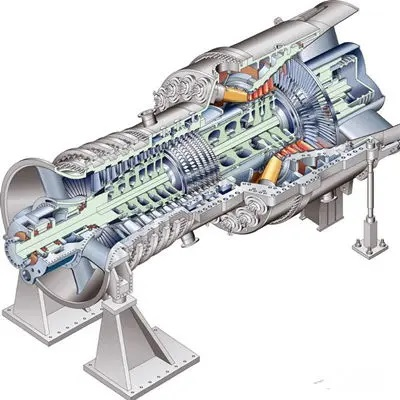

Сценарии применения тяжелых газовых турбин в основном сосредоточены на наземном энергоснабжении, промышленном и жилом отоплении, поэтому конечное назначение турбины проявляется в механической мощности вала, который приводит генератор для выработки электроэнергии, а также в определенной температуре выпускных газов (для последующих установок с использованием тепла, таких как паровые котлы и паровые турбины). При проектировании газовой турбины необходимо учитывать как одноступенчатый, так и комбинированный цикл. Газовые турбины больше фокусируются на эффективности производства электроэнергии и соотношении цены и качества продукта, при этом стремятся использовать долговечные и надежные материалы, обеспечивать длительные интервалы обслуживания и большие периоды между ремонтами. Проектирование авиадвигателей сосредотачивается на удельной тяге. Продукт должен быть максимально легким и компактным, а создаваемая тяга — максимально большой. Это одноступенчатый цикл, поэтому используемые материалы более "продвинутые". При этом при проектировании делается акцент на экономичность расхода топлива при работе на малой нагрузке. Все-таки самолеты большую часть времени находятся в стратосфере, а не в режиме взлета.

На самом деле, как авиадвигатели, так и наземные газовые турбины являются жемчужиной промышленности из-за сложности производства, длительного цикла НИОКР и широкого спектра задействованных отраслей. Однако у них разные акценты и разные вызовы из-за различных областей применения. В мире очень мало компаний или организаций, способных производить тяжелые газовые турбины и авиадвигатели, таких как GE Pratt & Whitney в США, Siemens в Германии, Rolls-Royce в Великобритании, Mitsubishi в Японии и другие, поскольку это касается пересечения многих дисциплин, системного проектирования, материалов, процессов и производства ключевых компонентов, что требует больших инвестиций, много времени и дает медленные результаты. Упомянутые выше компании также прошли долгий путь развития, чтобы эволюционировать и улучшать свои продукты до текущего уровня, с более низкими затратами, более высокой производительностью и надежностью, а также с меньшими выбросами.

Горячие новости

Горячие новости2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Наша профессиональная команда по продажам ждет вашей консультации.