Лопасть турбины является ключевым горячим компонентом газовой турбины, ее разработка и производство являются важным отражением масштабов развития и технического уровня промышленности страны. Рассматриваются недавние достижения в области технологий изготовления лопастей газовой турбины. На основе исследований нашей группы представлен обзор прогресса в области направленной кристаллизации лопаток газовой турбины, а также определены перспективные направления.

1 Технология направленной кристаллизации

Технология направленной кристаллизации относится к технологии, которая создает температурный градиент в определенном направлении принудительными средствами во время процесса затвердевания, чтобы кристаллизация происходила в определенном направлении. В процессе затвердевания металла существует температурный градиент в конкретном направлении между застывшей частью и незастывшим расплавом, что вызывает затвердевание металла в направлении, противоположном теплопередаче. Используя технологию направленной кристаллизации, можно получить столбчатый или одно kristall с определенной ориентацией, а также можно изготовить лопатку из столбчатого или одно kristalla, значительно улучшив ее свойства.

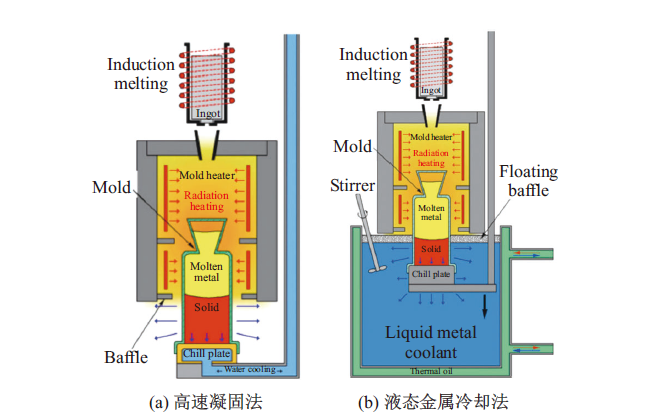

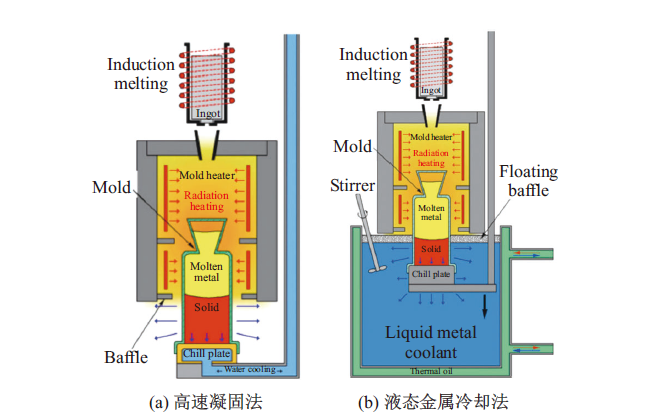

В конце 1960-х годов Верснайдер и др. применили технологию направленной кристаллизации для производства супeralloys, что лучше контролировало ориентацию зерен в структуре затвердевания, устранило поперечные границы зерен и значительно улучшило механические свойства супeralloys. После десятилетий исследований технология направленной кристаллизации развила метод экзотермического порошка (EP), метод понижения мощности (PD), метод высокоскоростной кристаллизации (PD), традиционные методы, такие как HRS [12] и охлаждение жидким металлом (LMC). На данный момент методы высокоскоростной кристаллизации и охлаждения жидким металлом получили широкое распространение.

1.1 Метод высокоскоростной кристаллизации

Метод высокоскоростной кристаллизации — это способ, при котором отливки движутся в одном направлении постепенно прочь от области высокой температуры для достижения одномерной кристаллизации. Этот метод улучшает проблему постепенного снижения градиента температуры в процессе застывания. Принцип высокоскоростного метода кристаллизации показан на Рисунке 1(a). На дне печи устанавливается адабатический экран, а на экране делается отверстие немного больше, чем размер отливки. Внутри печи поддерживается нагрев. Во время застывания металла оболочка медленно опускается вниз, так что часть металла, находящаяся снаружи, начинает охлаждаться и затвердевать, тогда как жидкий металл внутри печи остаётся в нагретом состоянии, создавая таким образом осевой градиент температуры. Метод высокоскоростной кристаллизации обеспечивает высокий и стабильный градиент температуры и скорость охлаждения, что позволяет получить длинные столбчатые кристаллы и мелкую структуру, значительно улучшая механические свойства отливок. Однако градиент температуры этого метода всё ещё недостаточен, и при направленной кристаллизации толстых и крупных отливок по-прежнему могут возникать дефекты, такие как пятна и примеси.

Горячие новости

Горячие новости