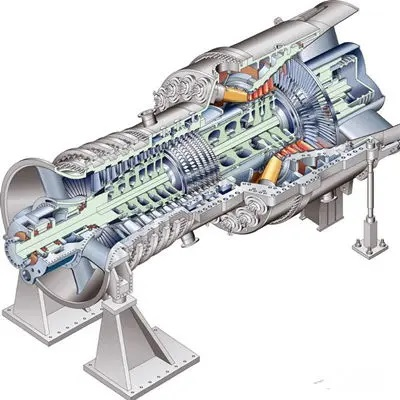

Ca echipament mecanic modern cheie pentru producerea de putere, îmbunătățirea eficienței turbinei cu gaz este crucială pentru utilizarea energiei și dezvoltarea industrială. Pentru a îmbunătăți performanța turbinei cu gaz, cercetătorii au luat diverse măsuri în ceea ce privește proiectarea și selectarea materialelor pentru palele turbinei. Prin optimizarea proiectării palelor, selectarea de materiale noi rezistente la temperaturi ridicate și prin aplicarea de strat pe suprafața palei cu un strat protector la temperaturi ridicate (cum ar fi revestea NiCoCrAlY), eficiența de lucru a turbinei cu gaz poate fi îmbunătățită semnificativ. Aceste revestiri sunt apreciate de către savanții de materiale datorită faptului că sunt ușor de implementat, simple în principiu și eficiente.

Cu toate acestea, palele de turbine cu gaz care funcționează pe termen lung în medii cu temperaturi ridicate se confruntă cu problema interdifuziei elementelor între stratul de protecție și substraț, ceea ce va afecta grav performanța stratului de protecție. Pentru a rezolva această problemă, tehnologia de tratament termic al suprafeței, cum ar fi aplicarea stratelor de protecție la temperaturi ridicate și instalarea stratelor de barieră a difuziei, poate îmbunătăți eficient rezistența la temperaturi ridicate și durata de viață a palelor, contribuind astfel la îmbunătățirea eficienței și fiabilității funcționării întregii turbine cu gaz.

Tehnologia de difuzie termică a fost folosită în tratarea de modificare a suprafețelor la temperaturi ridicate din anul 1988. Această tehnologie poate forma o strat mic carbonizat pe suprafața materialelor care conțin carbon, cum ar fi oțelul, aliajul de nichel, aliajul de diamant și carbura metalică, consolidând semnificativ suprafața materialului procesat. Materialele tratate prin difuzie termică au o greutate mai mare și o rezistență excelentă la uzurare și oxidare, ceea ce poate crește semnificativ durata de viață a ștanțelor pentru prelucrarea metalelor din orez, ale unghiilor de formare, roletele de formare, etc., până la 30 de ori.

În fabricarea motorului aerian, procesul de tratament termic al paleelor de turbină este crucial pentru îmbunătățirea performanței motorului. Noul pasta de mascare introdus de Dalian Yibang este concepută special pentru procesele de acoperire prin difuzie la temperaturi ridicate și poate oferi o protecție bună în medii extreme depășind 1000 ° C, contribuind astfel la îmbunătățirea eficienței de producție și stabilității procesului.

Stabilitate la temperaturi ridicate: Lama de mascare funcționează bine în procesele de difuzie și revopsire la temperaturi ridicate care depășesc 1000 ° C, evitând riscul ca materialele tradiționale de mascare să se răsfoară la temperaturi ridicate și asigurând fiabilitatea acoperisului.

Fără nevoie de strat de revopsit cu foile de nici: În comparație cu metodele tradiționale, lama de mascare nu necesită un strat suplimentar de revopsit cu foile de nici, ceea ce simplifică pașii operaționale și economisește timpul muncii și costurile materialelor.

Solidificare rapidă: La temperaturi ambiențiale, lama de mascare începe să se solidifice în doar 15 minute și este complet solidificată în interiorul unei ore, scurtând semnificativ ciclul de producție și facând procesul de imbibare și pârcurgere mai eficient.

Operație simplă și eliminare ușoară: Operatorii pot să scoată cu ușurințălama de mascare solidificată cu o cutitară din plastic dur, reducând complexitatea procesului și cerințele legate de abilitățile operaționale.

Eficiență ridicată a muncii: Lama de protecție adoptă soluția "pulbere uscată + cutie". O cutie poate să finalizeze lucrarea de masca pentru aproximativ 10 părți, ceea ce crește semnificativ eficiența și fiabilitatea procesului.

Scenariile de aplicare ale turbinelor cu gaz greu sunt în principal alimentarea electrică la sol, încălzirea industrială și residentială, astfel că scopul final al turbinei se reflectă în puterea de ieșire a axei, care actionează generatorul pentru a produce electricitate, și o anumită temperatură de exhalare (pentru boiler-urile de caldură secundare și turbinele cu aburi). La proiectarea unei turbine cu gaz este necesar să se țină cont atât de ciclul simplu cât și de ciclul combinat. Turbinele cu gaz se concentrează mai mult pe eficiența de producție a energiei și pe calitatea-cost a produsului sau pe rentabilitate, urmărind materiale durabile și de încredere, cicluri de întreținere lungi și intervale mari între revizii. Proiectarea motorilor de avion se concentrează pe raportul forță/masă. Produsul ar trebui să fie cât mai ușor și mic posibil, iar forța generată trebuie să fie cât mai mare. Este un ciclu simplu, deci materialele folosite sunt mai "prestigioase". În același timp, la proiectare se acordă mai multă atenție economiei de combustibil în regim de sarcină redusă. Dincolo de toate, aeronavele petrec majoritatea timpului lor în stratospiră, nu la decolarea.

De fapt, atât motoarele de avion cât și turbinele gaze de pe sol sunt inelele de diamant ale industriei din cauza dificultății de fabricație, ciclului lung de C&D și a amplei domeniilor implicate. Cu toate acestea, acestea au focusuri diferite și provocări diferite datorită domeniilor de aplicare diferite. Există foarte puține companii sau instituții în lume care pot produce turbine gaze grele și motoare de avion, cum ar fi GE Pratt & Whitney din Statele Unite, Siemens din Germania, Rolls-Royce din Marea Britanie, Mitsubishi din Japonia, etc., deoarece implică intersecția multor discipline, design sistem, materiale, proceduri și fabricarea componentelor cheie, cu investiții mari, timp lung și rezultate lente. Companiile menționate mai sus au trecut prin o perioadă lungă de dezvoltare pentru a evolua și a îmbunătăți produsele lor la nivelul actual, cu costuri mai mici, performanță și fiabilitate mai ridicate și emisii mai scăzute.

Vestea cea mai interesantă

Vestea cea mai interesantă2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Echipa noastră profesională de vânzări așteaptă consultația dumneavoastră.