Silnik lotniczy jest "sercem" samolotu i nazywany jest również "koroną przemysłu". Jego produkcja integruje wiele nowoczesnych technologii zastosowanych w przemyśle, obejmuje materiały, obróbkę mechaniczną, termodynamikę oraz inne dziedziny. W miarę jak kraje stawiają coraz wyższe wymagania co do wydajności silników, nowe konstrukcje, technologie i procesy w badaniach i zastosowaniach nadal wyznaczają szczyt współczesnego przemysłu. Jednym z kluczowych czynników poprawy stosunku ciągu do masy silnika lotniczego jest tzw. całościowe łopatkowanie dysku.

Przed powstaniem całościowego krążka z ostrami, wirnikowe łopatki silnika musiały być połączone z krążkiem przez śródkowiny, łączniki i urządzenia blokujące, ale ta struktura stopniowo przestała odpowiadać potrzebom wysokowydajnych silników lotniczych. Został zaprojektowany całoroczny krążek z ostrami, który integruje łopatki wirnika silnika z krążkiem, a obecnie stał się niezbędna strukturą dla silników o wysokim stosunku ciągu do masy. Został powszechnie wykorzystany w silnikach samolotów wojskowych i cywilnych i ma następujące zalety.

1.Utrata masy ciała :Ponieważ obręcz krążka nie wymaga obróbki, aby zainstalować język i brzeg do montażu łopatek, jej rozmiar promieniowy może zostać znacznie zmniejszony, co znacząco redukuje masę wirnika.

2.Zmniejsza liczbę części :Ponadto fakt, że dysk koła i łopatki są zintegrowane, a także redukcja urządzeń blokujących, jest ważnym powodem. Silniki lotnicze mają bardzo surowe wymagania co do niezawodności, a uproszczona struktura wirnika ma duży wpływ na poprawę niezawodności.

3. Zmniejszenie strat przepływu :Wyeliminowano straty ucieczki spowodowane przerwą w tradycyjnej metodzie połączenia, co poprawia wydajność silnika i zwiększa ciągu.

Blisk, który zmniejsza wagę i zwiększa ciąg, nie jest łatwym do uzyskania "perlem." Z jednej strony, bliski są zazwyczaj wykonane z trudnych do obróbki materiałów, takich jak stopy tytanu i wysokotemperaturowe stopy; z drugiej strony, ich łopatki są cienkie, a kształt łopatki jest złożony, co stawia ogromne wymagania technologiczne. Ponadto, gdy łopatki wirnika są uszkodzone, nie mogą być zamieniane pojedynczo, co może spowodować odrzucenie całego bliska, a technologia naprawy jest kolejnym problemem.

Obecnie istnieją trzy główne technologie produkcyjne dla całkowitych łopatek.

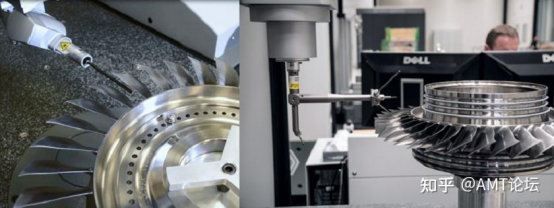

Pięciowymiarowe frezowanie CNC jest powszechnie stosowane w produkcji blisków dzięki zaletom szybkiej reakcji, wysokiej niezawodności, dobrej elastyczności obróbki i krótkiemu cyklowi przygotowań produkcyjnych. Głównymi metodami frezowania są: frezowanie bocznym, frezowanie wiercące i frezowanie cykloidalne. Kluczowymi czynnikami zapewniającymi sukces w produkcji blisków są:

Maszyny pięciowymiarowe o dobrych właściwościach dynamicznych

Zoptymalizowane profesjonalne oprogramowanie CAM

Narzędzia i wiedza aplikacyjna dedykowane do obróbki stopów tytanowych/wysoko temperaturowych

Obróbka elektrochemiczna to doskonała metoda do wycinania kanałów z dysków całkowitych łopatek silników lotniczych. Istnieje kilka technologii obróbki w obróbce elektrochemicznej, w tym obróbka elektrolityczna wałka, konturowa obróbka elektrolityczna i CNC obróbka elektrolityczna.

Ponieważ wiertzenie elektrochemiczne głównie wykorzystuje właściwość rozpuszczania się metali na anodzie w elektrolicie, część katody nie ulegnie uszkodzeniu podczas zastosowania technologii wiertzenia elektrochemicznego, a przyrząd nie będzie poddany siłom cięcia ani cieplu obróbki podczas obróbki, co zmniejsza resztowe naprężenie kanału łopatkowego silnika lotniczego po obróbce.

Ponadto, w porównaniu do frezowania pięcioosiowego, czas pracy wiertienia elektrochemicznego jest znacznie skrócony i może być stosowany w fazach obróbki grubościowej, półdośnej i dośnej. Po obróbce nie ma potrzeby ręcznego polerowania. Dlatego jest to jednym zważnych kierunków rozwoju w obróbce kanału łopatkowego całkowitego silnika lotniczego.

Ostrza są przetwarzane oddzielnie, a następnie spawane do tarczy ostrzową za pomocą spawania promieniem elektronowym, spawania tarczowego tarczowego lub spawania w próżni przez dyfuzję w stanie stałym. Zaletą jest możliwość zastosowania przy produkcji całościowych tarcz ostrzowych o różnych materiałach ostrz i tarcz.

Proces spawania ma wysokie wymagania co do jakości spawania ostrz, co bezpośrednio wpływa na wydajność i niezawodność całkowitej tarczy ostrzowej silnika lotniczego. Ponadto, ponieważ rzeczywiste kształty ostrz używanych w spawanej tarczy ostrzowej nie są zgodne, położenia ostrz po spawaniu nie są zgodne ze względu na ograniczenia dokładności spawania, a więc wymagana jest technologia adaptacyjna do wykonania personalizowanego precyzyjnego frezowania CNC dla każdego ostrza.

Ponadto, spawanie jest bardzo ważną technologią w naprawie całościowych łopatek. Wśród nich, liniowe spawanie tarcia, jako technologia spawania fazą stałą, oferuje wysoką jakość połączenia spawalnego i dobrą powtarzalność. Jest jedną z bardziej niezawodnych i godnych zaufania technologii spawania do łączenia elementów wirnikowych silników lotniczych o wysokim stosunku ciągu do masy.

1. Silnik lotniczy EJ200

Silnik lotniczy EJ200 ma łącznie 3 etapy wentylatora i 5 etapów kompresora wysokiego ciśnienia. Pojedyncze łopatki są spawane do dysku koła elektronami, tworząc całościową łopatkę kołową, która jest stosowana w 3. etapie wentylatora i 1. etapie kompresora wysokiego ciśnienia. Całościowa łopatak nie jest spawana razem z wirnikami innych etapów w celu utworzenia wieloetapowego wirnika całkowicie zintegrowanego, ale jest łączona za pomocą krótkich śrub. Ogólnie rzecz biorąc, znajdujemy się na wczesnym etapie zastosowania całościowych łopatek.

2. Turbinowy silnik F414

W silniku turboodrzutowym F414, 2. i 3. etap trójetapowego wentylatora oraz pierwsze 3 etapy siódemkowego wentylatora kompresora wysokiego ciśnienia używają całkowitych łopatek, które są przetwarzane metodami elektrochemicznych. GE opracowało również możliwą metodę naprawy. Na tej podstawie, całkowite łopatki 2. i 3. etapu wentylatora są spawane razem w celu utworzenia całkowitego wirnika, a także 1. i 2. etap kompresora są spawane razem, co dalej redukuje wagę wirnika i poprawia trwałość silnika.

W porównaniu do EJ200, F414 zrobił duży krok naprzód w zastosowaniu całkowitych łopatek.

3. Silnik F119-PW-100

Trójetapowy wentylator i sześcietapowy kompresor wysokiego ciśnienia stosują wszystkie całkowite łopatki, a łopatki 1. etapu wentylatora są puste. Puste łopatki są spawane z tarczą kołową za pomocą liniowego spawania tarciowego, tworząc całkowitą łopatkę, co zmniejsza wagę wirnika tego etapu o 32 kg.

4. Silnik BR715

W dużych silnikach cywilnych zastosowano również dysk zintegrowany z łopatkami. Silnik BR715 wykorzystuje technologię obróbki CNC o pięciu osiach do wytwarzania dysku zintegrowanego z łopatkami, który jest stosowany w kompresorze nadmuchiwacza drugiego stopnia za wentylatorem. Przednie i tylne dyski zintegrowane z łopatkami są spawane razem, tworząc całkowity wirnik. Jest on stosowany w Boeingu 717.

Gorące Wiadomości

Gorące Wiadomości2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Nasz profesjonalny zespół sprzedaży czeka na Twoją konsultację.