Przewodniczki kierunkowe , kluczowy element w sektorach lotniczym i przemysłowym, odgrywa podstawową rolę w kontrolowaniu i kierowaniu przepływem powietrza lub cieczy w silnikach, turbinach i innych systemach mechanicznych. Te komponenty są niezbędne do optymalizacji wydajności i efektywności takich systemów, zapewniając precyzyjne zarządzanie i regulację przepływu. W przypadku wybierania materiałów na przewody przewodniki, zwłaszcza dla zastosowań w środowiskach o wysokich temperaturach i korozyjnych, Inconel 600 wyróżnia się jako premierowy wybór dzięki swoim wyjątkowym właściwościom i wydajności.

Inconel 600 , członek rodziny Inconel, która obejmuje niklowe superstopu, jest słynny ze swojego wyjątkowego oporu na zmęczenie termiczne, utlenianie i korozyję. Ten stop został specjalnie sformułowany, aby wytrzymać ekstremalne warunki, czyniąc go idealnym materiałem dla Łopatek Przewodnich stosowanych w silnikach odrzutowych, turbinach gazowych i innych systemach wysokowydajnych. Unikalny skład Inconel 600, który zawiera znaczne ilości chromu i żelaza, przyczynia się do jego niezwykłej wytrzymałości przy wysokich temperaturach oraz zdolności do utrzymywania stabilności wymiarowej w czasie. Ponadto, Inconel 600 charakteryzuje się doskonałą spawalnością i wyprężalnością, co pozwala łatwo kształtować go w złożone formy niezbędne dla Łopatek Przewodnich.

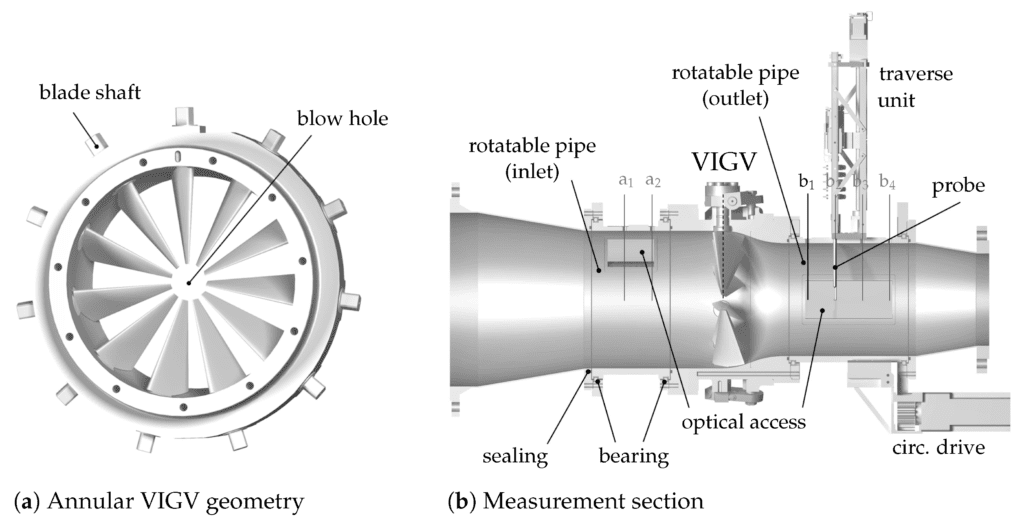

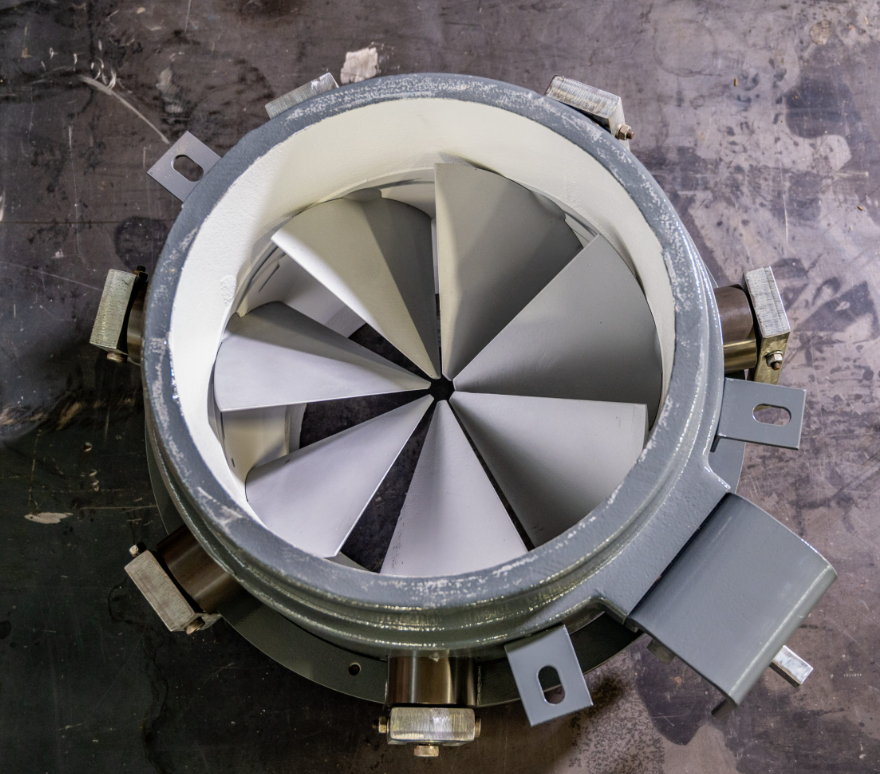

Proces projektowania i produkcji Przewodników Lotniczych zrobionych z Inconelu 600 jest kluczowy dla ich wydajności i niezawodności. Te komponenty muszą spełniać surowe standardy branży lotniczej i przemysłowej, uwzględniając konkretne wymagania aplikacji, w tym środowisko eksploatacyjne, oczekiwany czas użytkowania oraz cele wydajnościowe. Często stosowane są zaawansowane techniki produkcyjne, takie jak precyzyjne odlewy i addytywna produkcja, aby zapewnić, że Przewodniki Lotnicze spełniają te wysokie standardy. Precyzyjne odlewanie pozwala na tworzenie skomplikowanych geometrii, które optymalizują dynamikę przepływu, podczas gdy addytywna produkcja umożliwia wytworzenie bardzo złożonych i dostosowanych konstrukcji.

Gładkość powierzchni przewodników zrobionych z Inconelu 600 jest kluczowym czynnikiem w ich wydajności. Gładka, polerowana powierzchnia może znacząco zmniejszyć tarcie i turbulencję, co prowadzi do poprawy aerodynamicznych lub hydrodynamicznych właściwości. Zastosowanie różnych metod obróbki powierzchni, takich jak polerowanie, szlifowanie i nanoszenie pokryć, służy osiągnięciu pożądanego gładkiego efektu oraz dalszemu zwiększeniu odporności materiału na korozyję. Te metody są starannie wybierane w zależności od konkretnego zastosowania i warunków środowiskowych, którym będą podlegały przewodniki. Na przykład, elektroplatwanie lub termiczne nanoszenie pokryć mogą być stosowane, aby zapewnić dodatkową ochronę przed zużyciem i korozyją.

Trwałość i niezawodność Przewodników Lotniczych zrobionych z Inconelu 600 są kluczowymi rozważaniami, zwłaszcza w środowiskach pod silnymi obciążeniami. Długość życia tych elementów może znacząco wpływać na harmonogram konserwacji i koszty eksploatacyjne systemu. Wrodzona siła Inconelu 600 i odporność na degradację czynią go opłacalnym rozwiązaniem na dłuższą metę, zmniejszając potrzebę częstych wymian i minimalizując czas przestoju. Ta umiejętność działania spójnie w ekstremalnych warunkach zapewnia, że system działa wydajnie i niezawodnie przez całą swoja długość życia eksploatacyjnego.

Kolejną istotną przewagą użycia Inconelu 600 w Przewodnicy Lotniczej jest jego zgodność z innymi materiałami o wysokich wydajnościach, które są powszechnie stosowane w przemyśle lotniczym i przemysłowym. Ten materiał może być skutecznie zintegrowany w systemy wykorzystujące inne zaawansowane stopy, keramiki i kompozyty, co zapewnia spójny i zoptymalizowany projekt. Możliwość bezproblemowej pracy z różnorodnymi materiałami jest szczególnie cenna w złożonych systemach, gdzie wiele elementów współdziała, aby osiągnąć optymalne wydajność. Na przykład, Inconel 600 może być połączony z pokrywami keramicznymi lub kompozytami z włókna węglowego, tworząc hybrydowe elementy, które łączą najlepsze właściwości każdego z materiałów.

Przewodniki Lotnicze z Inconelu 600 zostały pomyślnie zastosowane w szerokim zakresie zastosowań, od silników samolotów komercyjnych i wojskowych po przemysłowe turbiny gazowe i systemy generowania energii. W silnikach odrzutowych te Przewodniki Lotnicze pomagają regulować przepływ powietrza przez etapy sprężarki i turbiny, poprawiając wydajność spalania paliwa i redukując emisje. W gazowych turbinach , zapewniają one optymalny przepływ gazu, co wzmacnia ogólną wydajność i niezawodność systemu. Uniwersalność Inconelu 600 sprawia, że jest on odpowiedni zarówno dla nowych projektów, jak i modernizacji istniejących instalacji, oferując niezawodne rozwiązanie do ulepszania obecnych systemów.

Czynniki środowiskowe są coraz bardziej ważne w projektowaniu i wyborze materiałów dla zastosowań w przemyśle lotniczym i przemysłowym. Inconel 600 spełnia wymagania dotyczące wydajności, a jednocześnie zgadza się z normami i regulacjami środowiskowymi. Jego odporność na korozyję i degradację oznacza, że wymaga mniej konserwacji i rzadszych zastępstw, co redukuje wpływ na środowisko. Ponadto, recyklowalność tego materiału wspiera zrównoważone praktyki w przemyśle.

Jednym z godnych uwagi przykładów udanej aplikacji Przewodników Lotniczych Inconel 600 jest przemysł lotniczy, gdzie zostały one wykorzystane w silnikach kilku samolotów cywilnych i wojskowych. Te Przewodniki Lotnicze wykazały wyjątkowy poziom wydajności i niezawodności, przyczyniając się do ogólnej efektywności i bezpieczeństwa samolotu. Innym przykładem jest sektor generowania energii, gdzie Przewodniki Lotnicze Inconel 600 zostały zainstalowane w turbinach gazowych, co doprowadziło do znaczących popraw w efektywności spalania paliwa i obniżonych kosztów konserwacji.

Przyszłość przewodników strumieniowych zrobionych z Inconelu 600 wygląda obiecująco, przy kontynuowanej pracy badawczej i rozwijaniu skierowanym na dalsze wzmocnienie ich wydajności i możliwości. Postępy w nauce o materiałach oraz technologiach produkcyjnych mogą prowadzić do jeszcze bardziej trwałych i efektywnych przewodników strumieniowych. Na przykład, integracja materiałów inteligentnych i czujników może umożliwić monitorowanie w czasie rzeczywistym i optymalizację dynamiki przepływu, co dalej poprawi wydajność systemów lotniczych i przemysłowych.

Przewodniki Inconel 600 oferują wysoki stopień dostosowywania i elastyczności w projektowaniu. Inżynierowie mogą dostosować projekt, aby spełniał konkretne wymagania aplikacji, czy to optymalizacja wzorców przepływu, wzmocnienie integralności strukturalnej, czy poprawa zarządzania ciepłem. Ta elastyczność umożliwia tworzenie unikalnych komponentów, które mogą rozwiązać określone wyzwania i potrzeby wydajności. Zaawansowane oprogramowanie CAD oraz narzędzia symulacyjne są często wykorzystywane do modelowania i testowania różnych projektów przed ostateczną produkcją, co gwarantuje, że ostateczny produkt spełnia wszystkie niezbędne specyfikacje i kryteria wydajności.

Regularyne konserwacje i inspekcje są kluczowe dla gwarantowania dalszej wydajności i niezawodności Łapek Przewodnich z Inconelu 600. Metody badania nieniszczącego (NDT), takie jak testy ultradźwiękowe, rentgenowskie oraz testy prądem wirującym, są powszechnie stosowane do wykrycia wszelkich oznak zużycia, korozyjnych lub problemów strukturalnych. Te inspekcje pomagają zidentyfikować potencjalne problemy na wczesnym etapie, co umożliwia przeprowadzenie odpowiednich napraw lub zamian elementów. Poprawne praktyki konserwacyjne, połączone z odporną naturą Inconelu 600, mogą znacząco przedłużyć czas użytkowania Łapek Przewodnich oraz zmniejszyć ogólne koszty operacyjne.

Podsumowując, przewodniki z Inconelu 600 oferują kombinację wyższych właściwości materiału, zaawansowanych technik produkcyjnych i ulepszonych powierzchni, które czynią je idealnymi dla wymagających zastosowań. Czy używane w silnikach odrzutowych, turbinach gazowych czy innych systemach wysokowydajnych, przewodniki z Inconelu 600 zapewniają niezawodność, efektywność i trwałość niezbędną do spełnienia najwyższych standardów branży lotniczej i przemysłowej. Ich zdolność do spójnej pracy w ekstremalnych warunkach oraz zgodność z innymi materiałami wysokowydajnymi czyni je kosztowefektywnym i zrównoważonym rozwiązaniem dla współczesnych wyzwań inżynierskich.

Jeśli szukasz wysokiej jakości Przewodników Lotniczych wykonanych z Inconelu 600, nasza firma jest tu, aby pomóc. Specjalizujemy się w projektowaniu, produkcji i testowaniu Przewodników Lotniczych dla szerokiego zakresu zastosowań. Nasz zespół doświadczonych inżynierów i techników jest poświęcony dostarczaniu produktów spełniających Twoje konkretne wymagania i przekraczających Twoje oczekiwania. Czy potrzebujesz niestandardowo zaprojektowanych elementów dla nowego projektu, czy zaufanych rozwiązań dla istniejącego systemu, jesteśmy zobowiązani do oferowania najwyższego poziomu obsługi i wsparcia. Skontaktuj się z nami dzisiaj, aby omówić Twój projekt i dowiedzieć się więcej o tym, jak możemy wspierać Twoje potrzeby.

Gorące Wiadomości

Gorące Wiadomości2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Nasz profesjonalny zespół sprzedaży czeka na Twoją konsultację.