W dziedzinie ciężkiej przemysłowości częściej stosowany jest sprzęt elektrowniowy typu konwersji cieplno-mocy - ciężki gazowiec, który ze względu na małą powierzchnię zajęcia, krótki cykl, wysoką wydajność, niewielką zanieczyszczalność i inne cechy jest powszechnie stosowany w obciążeniach szczytowych sieci elektroenergetycznej, w dobywaniu i transportowaniu energii, generowaniu mocy na morzu, zaawansowanym napędzie okrętowym, lotnictwie kosmicznym oraz innych obszarach, nazywany "żarłaczym klejnotem przemysłowym". W pewnym sensie ogólny poziom rozwoju krajowej przemysłowości mechanicznej jest ściśle związany z poziomem badań i rozwoju ciężkich turbin gazowych.

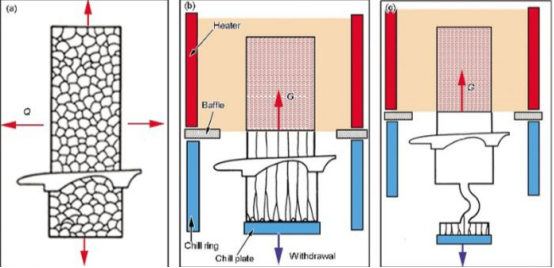

W 1939 roku szwajcarska firma BBC wyprodukowała pierwszą na świecie ciężką turbinę gazową do generowania energii, co rozpoczęło szybki rozwój ciężkich turbin gazowych na całym świecie. W ostatnich latach wzrasta popyt na oszczędność energetyczną i ochronę środowiska, a wymagania dotyczące wydajności ciężkich turbin gazowych zostały również poprawione w kierunku osiągnięcia wysokiej efektywności i niskich emisji [1]. Są dwa główne czynniki wpływające na efektywność turbin gazowych: jeden to temperatura na wejściu do turbin, a drugi to współczynnik kompresji wentylatora. Spośród nich bardziej krytycznym aspektem jest sposób zwiększenia temperatury na wejściu do turbin [2]. Dlatego też łopatki turbin, jako podstawowe elementy turbin gazowych, polegają przede wszystkim na trzech punktach w celu zwiększenia temperatury na wejściu do turbin, tj. na materiałach metalowych odpornych na wysoką temperaturę, zaawansowanej technologii chłodzenia oraz technologii termicznego warstwienia izolacyjnego.

W ostatnich latach dynamicznie rozwijana była technologia formowania kryształów kierunkowych/wielokristalowych z superstopów, technologia termicznego barierowego pokrycia oraz technologia chłodzenia filmowego gazem [3]. Wiele badań wykazało, że stosowanie zaprojektowanej struktury chłodzenia może obniżyć temperaturę powierzchni elementów gorących (lapki turbinowe, komory spalania itp.) o około 500 ° C, ale wciąż nie wystarcza to, aby spełnić wymagania. Jednakże, aby dalej rozwijać technologie chłodzenia turbin, struktury chłodzące projektowane i produkowane przez badaczy są nie tylko bardzo skomplikowane, ale również trudne do przetworzenia. Ponadto wiele superstopów używanych do produkcji łopatek ciężkich turbin gazowych osiągnęło swoje temperatury graniczne, podczas gdy kompozyty ceramiczne o lepszej odporności na ciepło nie zostały jeszcze dojrzało zastosowane [4]. W przeciwieństwie do tego, technologia warstwy termicznej ma niższy koszt i doskonałą izolację cieplną. Badania wykazały, że warstwa barierowa termiczna 100 ~ 500 μ m jest nanoszona na powierzchnię łopatki turbinowej za pomocą technologii spalania termicznego, co pozwala uniknąć bezpośredniego kontaktu między gazem o wysokiej temperaturze a łopatką ciężkiej turbiny gazowej, obniżając temperaturę powierzchni o około 100 ~ 300 ℃ , dzięki czemu ciężka turbina gazowa może zostać bezpiecznie wprowadzona do użytku [5-6].

Dlatego, uwzględniając różne czynniki, jedyną realną i efektywną metodą osiągnięcia wysokiej wydajności, niskich emisji oraz długiego życia ciężkich turbin gazowych jest technologia barier termicznych. Ta technologia jest powszechnie stosowana w elementach końcowych turbin gazowych i silników lotniczych. Na przykład, na powierzchnię łopatki turbiny nanosi się barierę termiczną, aby oddzielić ją od gorącego gazu, co zmniejsza temperaturę powierzchni łopatki, przedłuża jej żywotność i umożliwia pracę przy wyższych temperaturach, co z kolei poprawia wydajność turbiny gazowej. Od końca lat 40. i początku lat 50. XX wieku technologia barier termicznych przyciągnęła dużą uwagę i została żywo promowana i rozwijana przez liczne instytucje badawcze oraz producentów pokryć na całym świecie, a potrzeba tej technologii w nowoczesnej przemyśle staje się coraz bardziej pilna. Dlatego badania nad barierami termicznymi dla turbin gazowych mają ogromne praktyczne i strategiczne znaczenie.

W ostatnich latach najczęściej stosowaną warstwą osadzaną na ciężkich turbinach gazowych jest wciąż cyrkonian z yttriem (6-8YSZ) o masowym udziale 6 wt.% ~ 8 wt.%, ale warstwa YSZ jest podatna nie tylko na przemianę fazową i spiekanie, ale również na korozyjne działanie roztopionych soli powyżej temperatury 1200 ℃ . Mówimy tu o korozyji CMAS (CaO-MgO-Al2O3-SiO2 oraz inne substancje silikatowe) oraz korozyji termicznej. Aby umożliwić pracy warstwie powyżej temperatury 1200 ℃ Przez długi czas badacze włożyli wiele wysiłku, w tym odnajdywanie i rozwijanie nowych warstw izolacyjnych cieplowych, poprawę procesu ich przygotowania oraz regulację struktury warstwy. Dlatego na podstawie omówienia bieżącego stanu ciężkich turbin gazowych oraz struktury systemu, materiałów i metod przygotowania warstw izolacyjnych cieplowych, niniejszy artykuł podsumowuje stan badań nad warstwami izolacyjnymi cieplowymi turbin gazowych wobec korozyjnego oddziaływania CMAS oraz innych kluczowych właściwości, dostarczając odniesienia do badań nad warstwami izolacyjnymi cieplowymi odpornymi na korozyję CMAS.

Od czasu, gdy w 1920 roku powstał pierwszy na świecie turbinowy silnik spalinowy, turbiny gazowe zaczęły szybko rozwijać się w przemyśle. W ostatnich latach skala globalnego rynku ciężkich turbin gazowych nieustannie rośnie, państwa poświęcają więcej uwagi na badania i rozwój ciężkich turbin gazowych oraz kontynuują zwiększenie inwestycji finansowych i ludzkich, a poziom technologiczny ciężkich turbin gazowych stale się poprawia. Poziom technologiczny ciężkich turbin gazowych określany jest przez temperaturę wejściową turbinowego gazu, która może być podzielona na klasy E, F i H według zakresu temperatury [7]. Wśród nich moc klasy E wynosi od 100 do 200 MW, moc klasy F wynosi od 200 do 300 MW, a moc klasy H przekracza 300 MW.

1.1 Bieżący stan krajowych ciężkich turbin gazowych

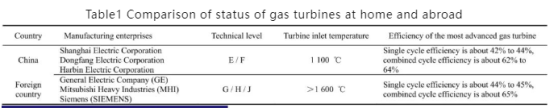

W latach 50. XX wieku, chińskie ciężkie turbiny gazowe były potrzebne do wprowadzenia przez zagraniczne firmy [General Electric (GE), niemiecka Siemens (Siemens), japońska Mitsubishi Heavy Industries (MHI)], a następnie projektowane, rozwijane i produkowane niezależnie. W tym etapie technologia ciężkich turbin gazowych w naszym kraju rozwijała się szybko. W latach 80., wystąpił poważny problem braku ropy naftowej i gazu, co spowodowało, że rozwój technologii ciężkich turbin gazowych został zmuszony do wejścia w fazę stagnacji. Dopiero w 2002 roku, dzięki transmisji gazu z zachodu na wschód oraz rozwojowi i wprowadzeniu gazu ziemnego w naszym kraju, problem ropy naftowej i gazu został rozwiązany, a chińskie ciężkie turbiny gazowe rozpoczęły wreszcie nową fazę rozwoju [8]. Obecnie produkcja chińskich ciężkich turbin gazowych opiera się głównie na przedsiębiorstwach takich jak Shanghai Electric, Dongfang Electric, Harbin Electric i innych.

W 2012 r. w ramach dużych projektów w dziedzinie energii "863" ciężka turbina gazowa R0110 opracowana przez Shenyang Leing Company i główne uniwersytety w Chinach z powodzeniem zakończyła 72-godzinny test obciążenia, co oznacza udane wyprodukowanie pierwszej ciężk Wydajność termiczna wynosi 36%. Od tego czasu Chiny stały się piątym krajem na świecie, który prowadzi niezależne badania i rozwój turbin gazowych ciężkich. W 2014 roku Shanghai Electric kupiła udział w Ansaldo we Włoszech, łamiąc zagraniczny monopol na przemysł turbin gazowych, co również sprawiło, że Chiny początkowo zrealizowały lokalizację ciężkich turbin gazowych klasy E / F. W 2019 r., pod przewodnictwem China Re-Combustion, wspólna technologia kilku instytucji z powodzeniem wyprodukowała pierwszą fazę ruchomego ostrza, pierwszą fazę statycznego ostrza i komorę spalania turbiny gazowej klasy F o mocy 300 MW, co oznacza, że Ch W 2020 r. w ramach projektu "973" pierwsza turbina gazowa ciężkozasilna klasy F o mocy 50 MW (zwana G50) opracowana niezależnie przez China Dongfang Electric i Uniwersytet Xi'an Jiaotong z powodzeniem zakończyła operację badawczą stabilną przy pełnym obciążeniu [9 W czerwcu 2022 r. Jiangsu Yonghan uczestniczył w opracowaniu ostrza turbiny gazowej o mocy 300 MW po początkowym sukcesie testu, co stanowi dalszy sukces badań i rozwoju turbin gazowych o mocy 300 MW w Chinach. Jednakże, chociaż poziom technologii turbin gazowych ciężkich w Chinach gwałtownie się poprawia, turbiny gazowe klasy E/F nadal są głównie stosowane na krajowym rynku turbin gazowych. Wśród nich wydajność jednego cyklu najbardziej zaawansowanych turbin gazowych ciężkich na rynku krajowym wynosi od 42% do 44%, a wydajność cyklu łączonego wynosi od 62% do 64% [10].

Pomimo szybkiego rozwoju światowej nauki, techniki i gospodarki w ostatnich latach, poziom technologiczny dużych turbin gazowych stopniowo się poprawia, ale większa część rynku światowych turbin gazowych nadal jest podzielona między amerykańską firmę GE, japońskie MHI, francuską Alstom i niemiecką Siemens. Wraz z rozwijającą się technologią przemysłową, technologia turbin gazowych ciężkich stała się bardziej dojrzała, a nacisk badawczy stopniowo przesunął się z dziedziny turbin gazowych lotniczych na obszar turbin gazowych ciężkich, co doprowadziło do opracowania turbin klasy E, F, G, H, J.

Obecnie, na rynku ciężkich turbin gazowych, produkty japońskiej firmy Mitsubishi cieszą się większym uznaniem publiczności. Wśród nich, turbinę gazową typu JAC produkowaną przez Mitsubishi Heavy Industries uważa się za najefektywniejszą turbinę gazową na świecie, a jej efektywność generowania energii w cyklu połączonym może osiągnąć 64% lub nawet więcej. Turbina gazowa M701J, posiadająca najwyższą na świecie wydajność termiczną do produkcji energii elektrycznej, ma moc prostego cyklu wynoszącą 470 MW, a moc cyklu połączonego wynosi 680 MW. Ponadto turbina gazowa M501J wciąż osiąga 55% wydajność termiczną przy obciążeniu 50%, a jej wydajność jest bardzo doskonała.

Ciężki turbinowy silnik gazowy klasy SGT5-9 000HL 50 HZ, opracowany i produkowany przez firmę Siemens w Niemczech, jest najmocniejszym ciężkim silnikiem gazowym na świecie, posiadającym najwyższą moc pojedynczej jednostki. Ten ciężki silnik gazowy może wygenerować do 840 MW energii elektrycznej w trybie cyklu połączonyego, a jego efektywność w trybie cyklu połączonego dochodzi również do 63%, ale nie jest to najefektywniejszy silnik gazowy w trybie cyklu połączonego.

W październiku 2019 roku firma GE wprowadziła do obrotu ciężką turbinę gazową 7HA.03, która ma maksymalną moc w cyklu połączonym nieco niższą niż turbinę ciężką klasy SGT5-9000HL firmy Siemens, osiągając 821 MW, ale jej maksymalna efektywność w cyklu połączonym szacowana jest na aż 63,9%. W 2022 roku turbina gazowa 7HA.03 została pierwszy raz wprowadzona do użytku komercyjnego z efektywnością generowania energii w cyklu połączonym przekraczającą 64% i tempem wzrostu obciążenia wynoszącym aż 75 MW/min. Turbina gazowa 7HA.03 może zmniejszyć emisje o 70%. Aby dalej redukować emisje węglowe z elektrowni gazowych, bieżąca turbina gazowa 7HA.03 firmy GE obsługuje spalanie 50% wodoru w objętości i ma moc netto 430 MW w jednym cyklu. Elektrownia z jedną turbina gazową 7HA.03 ciężkiego typu może dostarczać energii do 640 MW, podczas gdy elektrownia z dwiema turbinami gazowymi 7HA.03 ciężkiego typu może dostarczać energii do 1 282 MW.

Dziś, temperatura wprowadzania światowych najbardziej zaawansowanych ciężkich turbin gazowych wynosi aż 1 600 ° C [11]. Niektórzy specjaliści przewidują, że maksymalna temperatura wprowadzania turbin gazowych w przyszłości może osiągnąć 1 700 ℃ , a wydajność cyklu pojedynczego i kombinowanego może wynieść odpowiednio 44% ~ 45% i 65% [10].

Podsumowując, mimo że poziom techniczny turbin gazowych ciężkich w Chinach osiągnął duży postęp w porównaniu do przeszłości, nadal istnieje wielka różnica w poziomie technologii produkcyjnej i konserwacji w porównaniu do krajów rozwiniętych, jak pokazano w Tabeli 1. Z tego powodu krajowi producenci i badacze powinni przede wszystkim wyraźnie zrozumieć stan rozwoju chińskich turbin gazowych ciężkich, podnieść wagę badań i rozwoju turbin gazowych ciężkich, jednocześnie korzystając z wsparcia polityki państwa, kontynuować zwiększanie inwestycji finansowych w badania technologiczne turbin gazowych ciężkich, skupiając się na zaletach wszystkich stron dla pełnego rozwoju turbin gazowych ciężkich. Starać się zmniejszyć różnicę między naszym poziomem technologicznym turbin gazowych ciężkich a tym innych krajów rozwiniętych. Dlatego poziom technologiczny chińskich turbin gazowych ciężkich ma jeszcze ogromną przestrzeń do rozwoju, a jego przyszły trend rozwojowy skierowany jest przede wszystkim w cztery aspekty, mianowicie: wysokie parametry, wysoka wydajność, niskie zanieczyszczenie oraz duża skalowanie [12].

Gorące Wiadomości

Gorące Wiadomości2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Nasz profesjonalny zespół sprzedaży czeka na Twoją konsultację.