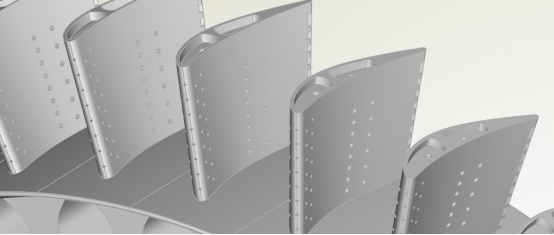

Najczęstsze modele termostatycznych ostrzy Udimet to Udimet 500, Udimet 520, Udimet 188 oraz Udimet 720. W procesie kuowania łopatek turbinowych stosujemy materiał Udimet 720. Łopatki Udimet 720 to wysokiej jakości produkty kuwane, wprowadzone przez nas na rynek, które są wykuwane w środowisku o stałej i wysokiej temperaturze. W tym procesie łopatki turbinowe poprawiają swoją mikrostrukturę, a stabilna temperatura pozwala uzyskać jednolitą i drobną mikrostrukturę. Właściwości mechaniczne, takie jak wytrzymałość, trwałość oraz cykliczna żywotność wykuwanych łopatek, są ulepszane.

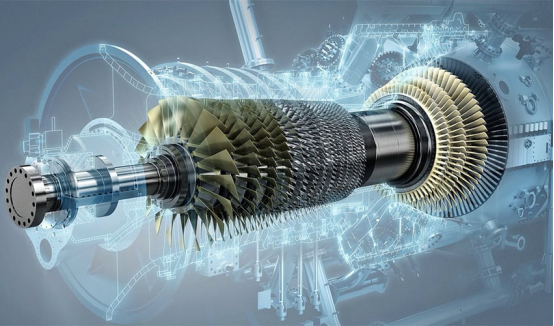

Nasze izotermiczne kuźnictwo może produkować Udimet 500, Udimet 520, Udimet 188 i Udimet 720 oraz inne produkty izotermicznego kuźnictwa, dysponując bogatym doświadczeniem produkcyjnym i dojrzałymi technologiami produkcji. Udimet 720 to stop niklowy o wysokich temperaturach z doskonałymi właściwościami mechanicznymi oraz odpornością na utlenianie i korozyję. Wykazuje on dobrą wydajność w środowiskach o wysokich temperaturach i napięciach, dlatego jest powszechnie stosowany w przemyśle lotniczym, zwłaszcza w kluczowych elementach silników turbinowych, takich jak łopatki turbin, tace i wały.

Wyrabianie termoplastyczne to zaawansowany proces produkcyjny specjalnie opracowany do produkcji wysoce wydajnych turbinowych ostrzy z superstopów. Ta nowoczesna technika obejmuje precyzyjne kontrolowanie temperatury i tempa deformacji w celu optymalizacji mikrostruktury materiału, co zapewnia wyższe właściwości mechaniczne i dłuższy okres użytkowania w ekstremalnych warunkach pracy. Dzięki starannej kontroli środowiska termicznego podczas procesu wyrabiania, producenci mogą osiągnąć jednolite struktury ziarniste i zmniejszyć wewnętrzne naprężenia, co jest kluczowe dla elementów, które muszą wytrzymać wysokie temperatury, ciśnienia i prędkości obrotowych. Wynikiem jest bardzo niezawodne i efektywne ostrze turbinowe, zdolne spełnić wymagające standardy współczesnej przemysłowości lotniczej i energetycznej.

1. Wytwarzanie termiczne: procedura wytwarzania termicznego materiałów superstopowych w celu uzyskania lepszych właściwości przy obróbce.

2. Nagrzanie wstępne: Materiał jest podgrzewany przez piec elektryczny, musi być równomiernie nagrzany, aby zmniejszyć natężenie przetwarzania.

3. Obróbka powierzchni i aplikacja smaru: Obróbka powierzchni materiału z pręta z aliansem według wymagań oraz nanoszenie lub maczanie w smarze szklistym, aby zmniejszyć tarcie i utratę ciepła podczas kuźnictwa.

4. Kuźnictwo na otwartym formie: przetworzony materiał z superaliansu jest umieszczany w formie do kuźnienia.

Kuźnienie izotermiczne to zaawansowany proces produkcyjny stosowany do wyprodukowania elementów o wyjątkowych właściwościach mechanicznych, szczególnie dla zastosowań przy wysokich temperaturach, takich jak łopatki turbin z superaliansów. W przeciwieństwie do tradycyjnego kuźnienia, gdzie materiał roboczy i forma mogą mieć różne temperatury, kuźnienie izotermiczne utrzymuje zarówno materiał roboczy, jak i formę w stałej, jednorodnej temperaturze przez cały proces. Ten kontrolowany temperatura jest zwykle osiągany za pomocą nagrzewanych form i kontrolowanej atmosfery lub środowiska gazu inercyjnego.

Poprawione właściwości materiału: Dzięki utrzymywaniu stałej temperatury, mikrostruktura materiału może być dokładniej kontrolowana, co prowadzi do zwiększonej wytrzymałości, plastyczności i oporu na zmęczenie.

Zmniejszony wzrost ziaren: Kontrolowana temperatura minimalizuje nadmierny wzrost ziaren, który może wystąpić w tradycyjnym kuśnieniu z powodu wahania temperatury. Wynikiem jest drobniejsza i bardziej jednolita struktura ziarnistych.

Niższe ciśnienia kuśnienia: Izotermiczne warunki pozwalają na deformację materiałów przy niższych ciśnieniach, co redukuje ryzyko defektów i poprawia ogólną jakość elementu kuśnionego.

Lepsze wypolerowanie powierzchni: Używanie nagrzanych form i kontrolowanych warunków często prowadzi do lepszego wypolerowania powierzchni, co zmniejsza potrzebę kolejnych operacji obróbkowych.

Dłuższy żywot narzędzi: Praca przy stałej temperaturze redukuje termiczne cyklowanie i naprężenie form, przedłużając ich żywotność i obniżając koszty konserwacji.

Ten proces jest szczególnie korzystny do produkcji złożonych kształtów i cienkich ścianek, co czyni go idealnym dla przemysłu lotniczego, energetyki oraz innych sektorów, gdzie wydajność i niezawodność są kluczowe.

1. Wysoka odporność na wysokie temperatury: Udimet 720 to niklowa stopowa alta temperatura o dużej sile w warunkach wysokotemperaturowych. Potrafi utrzymywać dobre właściwości mechaniczne w środowisku o wysokiej temperaturze i nadaje się do produkcji elementów takich jak łopatki turbin silników lotniczych pracujących w warunkach wysokich temperatur.

2. Dobra odporność na zmęczenie i pełzanie: Pozwala to utrzymać stabilność strukturalną i niezawodność pod długotrwałą obciążeniami cyklicznymi i przy wysokich temperaturach.

3. Dobra odporność na utlenianie i korozyję: Pomaga opierać się wpływom utleniania i korozyjnym w surowych warunkach pracy, co przedłuża czas użytkowania łopatek.

1. Siła w warunkach wysokich temperatur

Utrzymywanie wysokiej wytrzymałości i odporności na pełzanie w środowiskach o wysokiej temperaturze.

Odporność na utlenianie i korozyję

Wybitna trwałość w warunkach utleniania i korozyjnych przy wysokich temperaturach.

Wybitne właściwości oporowe na zmęczenie

Dobra odporność na zmęczenie w warunkach wysokiej liczby cykli zmęczenia.

Dobre właściwości technologiczne

Łopatka ma dobre właściwości technologiczne i jakość powierzchniową dzięki formowaniu w stałej temperaturze i końcowemu obróbce.

Zakład zajmuje powierzchnię ponad 20 000 metrów kwadratowych oraz dysponuje profesjonalnym zespołem R&D.

Niklowe stopy, stopy tytanowe, fabryka odlewnicza turbin gazowych, lotnictwa i elektrowni jądrowych

Autoryzowane Zapewnienie Handlowe $1 100 000,00 gwarantujące jakość i przesyłkę

Możemy produkować produkty o wadze od 0,1 g do 17 000 kg oraz rozmiarach od mniej niż 1 centymetra sześciennego do ponad 14 metrów sześciennych.

Można wybrać raporty testowe takie jak spektrometr, promienie rentgena, CMM, test wytrzymałości na rozciąganie i inne.

Współpraca z ponad 40 krajami

Gorące Wiadomości

Gorące Wiadomości2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Nasz profesjonalny zespół sprzedaży czeka na Twoją konsultację.