Jako nowoczesne główne urządzenie mechaniczne, poprawa wydajności turbiny gazowej jest kluczowa dla wykorzystania energii i rozwoju przemysłowego. Aby wzmacniać wydajność turbin gazowych, badacze podjęli różne działania w zakresie projektowania i wyboru materiałów dla łopatek turbinowych. Poprzez optymalizację projektu łopatek, wybór nowych materiałów odpornych na wysokie temperatury oraz nakładanie na powierzchnię łopatek pokryw ochronnych przed wysokimi temperaturami (takich jak pokrywa NiCoCrAlY), można znacząco zwiększyć wydajność turbin gazowych. Te pokrywy są cenione przez naukowców zajmujących się materiałoznawstwem, ponieważ są łatwe do zastosowania, proste w zasadzie i skuteczne.

Jednakże, łopatki turbin gazowych pracujące przez długi czas w środowiskach o wysokiej temperaturze napotykają problem wzajemnej dyfuzji elementów między nawierzchnią a podłożem, co poważnie wpłynie na wydajność pokrywy. Aby rozwiązać ten problem, technologia termicznego obróbki powierzchniowej, takiej jak stosowanie pokryć ochronnych przy wysokich temperaturach i montowanie warstw barier dyfuzji, może skutecznie poprawić odporność na wysokie temperatury i zwiększyć żywotność łopatek, co z kolei poprawia wydajność i niezawodność całej turbiny gazowej.

Technologia dyfuzji termicznej jest stosowana w leczeniu powierzchniowym przy wysokich temperaturach od 1988 roku. Ta technologia umożliwia utworzenie cienkiej warstwy węglowej na powierzchni materiałów zawierających węgiel, takich jak stal, stop niklu, stop diamentowy i twarda metali, znacząco zwiększając twardość powierzchni przetwarzanego materiału. Materiały poddane dyfuzji termicznej mają większą twardość oraz doskonałą odporność na zużycie i utlenianie, co może znacznie przedłużyć czas użytkowania form do wyrobów z metali ryżu, narzędzi do formowania, narzędzi do formowania wałkowego itp., nawet do 30 razy.

W produkcji silników lotniczych proces obróbki cieplnej łopatek turbiny jest kluczowy dla poprawy wydajności silnika. Nowo wprowadzony przez Dalian Yibang pastą maskującą została specjalnie zaprojektowana dla procesów wysokotemperaturowego nanoszenia warstw dyfuzyjnych i może zapewnić dobrą ochronę w ekstremalnych środowiskach przekraczających 1000 ° C, co znacząco poprawia efektywność produkcyjną i stabilność procesu.

Wysoka stabilność temperaturowa: Maskujący błoto działa dobrze w procesach naświetlania przy wysokich temperaturach przekraczających 1000 ° C, unikając ryzyka miękczenia się tradycyjnych materiałów maskujących przy wysokich temperaturach i gwarantując niezawodność warstwy naświetlonej.

Bez konieczności pokrywania folią niklową: W porównaniu z metodami tradycyjnymi, maskujące błoto nie wymaga dodatkowego pokrycia folią niklową, co upraszcza kroki operacyjne i oszczędza czas pracy oraz koszty materiałów.

Szybkie utwardzanie: W temperaturze pokojowej maskujące błoto zaczyna utwardzać już po 15 minutach i jest całkowicie utwardzone w ciągu 1 godziny, znacząco skracając cykl produkcji i czyniąc proces namaszczania bardziej efektywnym.

Prosta obsługa i łatwe usuwanie: Operatorzy mogą łatwo usunąć utwardzone maskujące błoto za pomocą twardego plastikowego noża, co zmniejsza złożoność procesu i wymagania dotyczące umiejętności operacyjnych.

Wysoka wydajność pracy: Maskujący błoto przyjmuje rozwiązek "suchy proszek + pudło". Jedno pudło może zakończyć pracę maskującą około 10 części, co znacząco poprawia wydajność i niezawodność procesu.

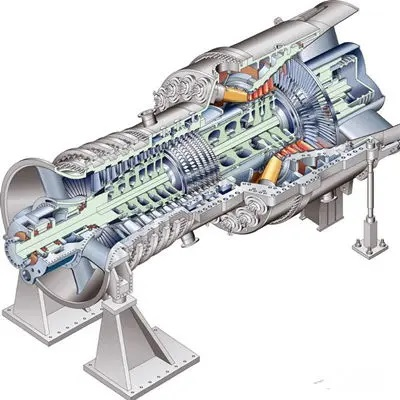

Scenariusze zastosowania ciężkich turbin gazowych dotyczą przede wszystkim podawania energii na ziemi, ogrzewania przemysłowego i mieszkaniowego, dlatego ostateczne przeznaczenie turbiny odzwierciedla się w mocy wyjściowej wału, który napędza generator do produkcji elektryczności, oraz w określonej temperaturze spalin (dla dolnych kociołów ciepła i turbin parowych). Projektując turbinę gazową, należy uwzględnić zarówno cykl jednokrotny, jak i kombinowany. Turbiny gazowe koncentrują się bardziej na efektywności wytwórczej energii oraz gotowości lub kosztowności produktu, dążąc do trwałyh i niezawodnych materiałów, długich cyklów konserwacji i długich interwałów. Projekt silników lotniczych skupia się na stosunku ciągu do masy. Produkt powinien być projektowany tak, aby był jak najlżejszy i najmniejszy, a generowany ciąg jak największy. Jest to cykl jednokrotny, więc używane materiały są bardziej "elitarnymi". W czasie projektowania większy nacisk kładziony jest na oszczędność paliwa w trybie obciążenia niskiego. Przecież samoloty większość czasu spędzają w stratosferze, a nie podczas startu.

W rzeczywistości zarówno silniki lotnicze, jak i gazowe turbiny naziemne są klejnotami przemysłu ze względu na trudność produkcji, długi cykl B+R oraz szeroki zakres zaangażowanych branż. Jednakże mają one różne akcenty i wyzwania z powodu różnych obszarów zastosowań. Bardzo mało firm lub instytucji na świecie potrafi produkować ciężkie gazy turbinowe i silniki lotnicze, takie jak GE Pratt & Whitney w Stanach Zjednoczonych, Siemens w Niemczech, Rolls-Royce w Wielkiej Brytanii, Mitsubishi w Japonii itp., ponieważ obejmuje to przecięcie wielu dyscyplin, projektowania systemowego, materiałów, procesów oraz produkcji kluczowych elementów, z dużymi inwestycjami, długim czasem i wolnymi wynikami. Wyżej wymienione firmy przeszły również długi okres rozwoju, aby ewoluować i poprawiać swoje produkty do obecnego poziomu, z niższymi kosztami, wyższą wydajnością i niezawodnością oraz mniejszymi emisjami.

Gorące Wiadomości

Gorące Wiadomości2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Nasz profesjonalny zespół sprzedaży czeka na Twoją konsultację.